I. Metall Stamping Parts: Hemligheten för Cornerstone of Industry

På den stora kartan över modern industri, stämpeldelar är som oumbärliga fasta nitar, kopplar nära olika industriella länkar och stödjer den stabila strukturen i industribyggnader. Från de bilar vi litar på för dagliga resor till de elektroniska enheterna som vi alltid har med oss, från olika hushållsapparater hemma till nyckelkomponenter inom byggfältet, metallstämpeldelar finns överallt, och deras betydelse är självklart. De kan kallas hörnstenen i industriområdet.

Ta biltillverkningsindustrin som ett exempel. Detta är ett av de mest använda och kritiska fälten för metallstämpeldelar. Födelsen av en bil är oskiljbar från tusentals metallstämpeldelar. Från bilkroppens yttre skal till de inre motordelarna, chassitrukturella delar etc. ger de bilen en stabil struktur och ett smidigt utseende och bär olika spänningar och laster när bilen kör med hög hastighet. Kvaliteten är direkt relaterad till bilens säkerhet, komfort och prestanda. Inom elektronikindustrin spelar metallstämpeldelar också en nyckelroll. Metallskal, interna kontakter, terminaler och andra precisionsdelar av elektroniska enheter som mobiltelefoner, datorer och kameror är alla mästerverk av metallstämpelteknologi. Dessa stämplingsdelar garanterar inte bara elektronisk utrustning för elektronisk utrustning, utan ger också fast fysiskt skydd för dem, så att utrustningen tål olika externa effekter i daglig användning.

Inom hemapparatindustrin kan applicering av metallstämpeldelar också ses överallt. Skal, konsoler, baser och andra delar av hushållsapparater som kylskåp, tvättmaskiner och luftkonditioneringsapparater tillverkas mestadels genom stämpel. Samtidigt som de säkerställer den strukturella styrkan hos hushållsapparater kan de också möta konsumenternas strävan efter skönhet och praktiska genom diversifierade mönster. Inom konstruktionsområdet används metallstämpeldelar för att tillverka viktiga komponenter som dörrar och fönster, gardinväggar och stålstrukturer. De bär byggnadens enorma vikt och testet av olika naturkrafter och har gjort stora bidrag till byggnadens säkerhet och stabilitet.

Det är just på grund av den breda tillämpningen och nyckelrollen för metallstämpeldelar i många branscher att det är särskilt viktigt att utforska sin produktionsprocess i fabriken i djupet. Detta hjälper oss inte bara att förstå hemligheterna för industriell produktion och master avancerad tillverkningsteknik, utan ger också starkt tekniskt stöd och innovativa idéer för utvecklingen av relaterade industrier och främjar hela industriområdet att gå mot en mer effektiv, exakt och intelligent riktning. Låt oss sedan gå in i fabriken tillsammans och avslöja mysteriet med produktionsprocessen för metallstämpel.

Ii. Blueprint Planning: Design först

(I) Efterfrågan på analys och kommunikation

I produktionsprocessen för metallstämpeldelar är designlänken som hörnstenen i en byggnad, spelar en viktig roll och efterfrågan analys och kommunikation är nyckeln till att öppna dörren till design. När man får uppgiften att producera metallstämpeldelar är designerns första uppgift att utföra djupgående och omfattande kommunikation med kunder eller relevanta avdelningar.

Kundbehovet är ofta olika och komplexa, vilket kräver att designers har angelägen insikt och utmärkta kommunikationsförmågor för att exakt fånga varje nyckelinformation. När det gäller funktion har metallstämpeldelar i olika branscher och för olika ändamål helt olika funktionella krav. Till exempel måste stämplingsdelar i flyg- och rymdfältet ha extremt hög styrka och lätta egenskaper för att motstå den enorma spänningen av flygplan i komplexa miljöer med hög höjd, samtidigt som man minskar flygningens vikt och förbättrar flygprestanda; Medan precisionsstämpeldelar i elektronisk utrustning fokuserar på god konduktivitet och dimensionell noggrannhet för att säkerställa en stabil överföring av elektroniska signaler och normal drift av utrustning. När det gäller prestanda varierar prestationsindikatorer som hög temperaturmotstånd, korrosionsbeständighet och slitmotstånd beroende på applikationsscenariot. Stämpeldelarna inuti bilmotorn måste kunna arbeta stabilt under lång tid under hög temperatur, högt tryck och stark korrosionsmiljö; De metallstrukturella delarna som används utomhus måste ha utmärkt vädermotstånd och korrosionsbeständighet för att motstå erosion av naturliga faktorer som vind, regn och ultravioletta strålar.

Utseendedesign bör inte heller ignoreras. Det är inte bara relaterat till produktens estetik, utan också nära relaterad till marknadens konkurrenskraft. Med den kontinuerliga förbättringen av konsumenternas estetiska nivå blir kraven för produktutseende mer och strängare. Metallskalarna hos vissa avancerade elektroniska produkter strävar efter den ultimata jämnheten hos linjer och utsökt ytstruktur för att visa produkternas avancerade kvalitet och modekänsla; Medan stämplingsdelarna av hushållsartiklar ägnar mer uppmärksamhet åt samordningen med den övergripande hemstilen och lägger till skönhet till hemmiljön genom unika former och färgmatchning.

För att fullt ut förstå kundernas behov använder designers vanligtvis olika kommunikationsmetoder. Förutom kommunikation ansikte mot ansikte kommer de också att upprätthålla nära kontakt med kunder genom fjärrmetoder som telefonkonferenser och videokonferenser för att säkerställa snabb kommunikation i alla situationer. Samtidigt kommer designers också att samla in relevant information som tillhandahålls av kunder, till exempel produktmanualer, tekniska specifikationer, referensprover, etc. Dessa material är som värdefulla ledtrådar för att hjälpa designers djupt att förstå bakgrunden och efterfrågan på produkten. Under kommunikationsprocessen kommer designers att använda sin professionella kunskap för att förklara och vägleda några vaga eller orimliga krav som ställs av kunder och ge professionella förslag och lösningar, så att den slutliga designen inte bara kan tillgodose kundernas faktiska behov utan också uppfylla principerna och specifikationerna för teknisk design.

(Ii) korrekt ritning med CAD -programvara

Efter att ha helt förstå kundbehovet kommer designers att använda professionell programvara som CAD (datorstödd design) för att förvandla idéerna i deras sinnen till exakta produktritningar, som är kärnlänken i designprocessen för metallstämpeldelar. CAD-programvara har blivit ett oundgängligt verktyg för modern industriell design med sina kraftfulla funktioner och högprecisionsritningsfunktioner, vilket ger designers ett brett kreativt utrymme och effektiv designmedel.

När du använder CAD -programvara för att rita produktritningar måste designers först bestämma produktens övergripande layout och grundform. Detta kräver att man bygger den allmänna konturen av produkten i programvaran baserad på informationen som erhållits från föregående kommunikation, i kombination med sin egen designupplevelse och kreativitet. Till exempel, för en cylinderhuvudstämning av en bilmotor, kommer designern först att bestämma sin huvudform, såsom en rektangel eller oregelbunden polygon, såväl som platsen och ungefärlig storlek på nyckeldelar såsom olika monteringshål och injektorhål. I processen att bestämma grundformen kommer designern fullt ut att överväga produktens funktionella krav och tillverkningsprocess för att säkerställa designens rationalitet och tillverkning.

Därefter ritas och kommenteras nyckelparametrarna såsom produktstorlek, form, tolerans etc. exakt. Dimensionell noggrannhet är en av de viktigaste indikatorerna på kvaliteten på metallstämpeldelar, som direkt påverkar produktens montering och prestanda. CAD -programvara ger en mängd ritningsverktyg och exakta dimensioneringsfunktioner. Formgivare kan exakt bestämma storleken på varje del genom att ange specifika värden eller använda mätverktyg. Till exempel, för en stämplande del av en precisionselektronisk kontakt, kan den dimensionella toleransen för dess stift krävas för att kontrolleras inom ± 0,01 mm, vilket kräver att designers ritar och kommenterar extremt exakt i CAD-programvaran för att säkerställa att den efterföljande bearbetningsprocessen kan uppfylla detta krav med hög precision.

Ritningen av former kräver också en hög grad av noggrannhet. Metallstämpeldelar finns i en mängd olika former, allt från enkla platta delar till komplexa tredimensionella böjda delar. För stämplingsdelar med komplexa former använder designers ytmodelleringsfunktionen för CAD-programvara för att exakt konstruera produktens tredimensionella form genom att skapa kontrollpunkter, kurvor och ytor. Till exempel har ytan på bilkroppskåpan vanligtvis en komplex krökt ytform. Formgivare måste använda de avancerade ytmodelleringsverktygen för CAD-programvara, såsom NURBS (icke-enhetlig rationell B-spline) yta, för att exakt avbilda varje kurva och varje yta på kroppsytan, så att den inte bara uppfyller kraven i aerodynamik, utan visar också vackra utseende.

Toleransmarkering är också en viktig del av CAD -ritningsprocessen. Tolerans hänvisar till variationen i den tillåtna storleken, vilket återspeglar produktens noggrannhetskrav under tillverkningsprocessen. Rimlig toleransdesign kan inte bara säkerställa produktens kvalitet och prestanda utan också minska tillverkningskostnaden. Formgivare markerar exakt toleransområdet för varje storlek på CAD -ritningen enligt produktens användningskrav och tillverkningsprocessnivå. För vissa stämplingsdelar med höga krav för matchningsnoggrannhet, till exempel de matchande delarna av motorkolven och cylinderfodret, kan toleransområdet kontrolleras mycket strikt; Medan dimensionerna av vissa icke-kritiska delar kan toleransområdet vara på lämpligt sätt.

Under ritningsprocessen kommer designers också att använda olika hjälpfunktioner för CAD -programvara, såsom lagerhantering, blockdefinition, parametrisk design, etc. för att förbättra ritningseffektiviteten och noggrannheten. Skikthanteringsfunktionen kan placera olika typer av grafiska element, såsom konturlinjer, dimensionslinjer, toleransanteckningar etc. på olika lager för enkel hantering och redigering; Blockdefinitionsfunktionen kan definiera några vanligt använda grafiska element, såsom standarddelar, symboler, etc., som block för enkel återanvändning; Den parametriska designfunktionen gör det möjligt för designers att automatiskt uppdatera grafik genom att modifiera parametrar, vilket förbättrar designens flexibilitet och effektivitet.

(Iii) Designgranskning och optimering

När CAD -ritningen är klar betyder det inte slutet på designarbetet. Därefter är det nödvändigt att organisera flera parter för att genomföra designrecensioner, vilket är en viktig länk för att säkerställa designkvalitet, upptäcka potentiella problem och optimera. Designrecension är en brainstormingprocess. Genom att bjuda in människor med olika professionella bakgrunder att delta, är designplanen omfattande och djupt granskad och utvärderad utifrån flera vinklar.

De personer som är involverade i designgranskningen inkluderar vanligtvis designers, processingenjörer, mögelingenjörer, kvalitetskontrollpersonal, produktionschefer och kundrepresentanter. Som huvudskapare av designplanen är designern ansvarig för att introducera designidéer, produktfunktioner, strukturella egenskaper och grunden för att bestämma olika parametrar i detalj; Processingenjören utvärderar genomförbarheten av designplanen i den faktiska produktionsprocessen ur tillverkningsprocessens perspektiv, inklusive valet av stämpelprocess, svårigheten med mögeldesign och tillverkning, tillämpbarheten för produktionsutrustning osv.; Mögelingenjören kommer att fokusera på strukturell design, styrkaberäkning, livsförutsägelse och underhåll av formen; Kvalitetskontrollpersonalen kommer strikt att granska produktens dimensionella noggrannhet, ytkvalitet, prestationsindikatorer och andra aspekter enligt kvalitetsstandarder och inspektionsspecifikationer för att säkerställa att designplanen kan uppfylla kvalitetskraven; Produktionshanteringspersonalen kommer att överväga faktorer som produktionseffektivitet, kostnadskontroll och produktionsplanering och lägga fram optimeringsförslag för att göra designplanen mer i linje med produktionsverkligheten; Kundrepresentanten kommer att uttrycka åsikter om produktens funktioner, utseende och användarupplevelse ur användarens perspektiv för att säkerställa att designplanen kan tillgodose kundens behov och förväntningar.

Under granskningsprocessen kommer personal från alla parter att genomföra en detaljerad granskning av designritningarna och ta upp frågor och förslag från olika vinklar. Till exempel kan en processingenjör upptäcka att arrangemanget av en stämplingsprocess är orimligt, vilket resulterar i låg produktionseffektivitet eller ökad skrothastighet. För närvarande är det nödvändigt att diskutera med designern för att justera stämplingsprocesssekvensen eller förbättra formstrukturen; Mögelingenjören kan påpeka att en viss del av formen inte är tillräckligt stark och är benägen att skada under användning, och den materialval eller strukturella konstruktionen av formen måste optimeras; Kvalitetskontrollpersonalen kan finna att ett visst dimensionellt toleranskrav för produkten är för strikt och svårt att garantera under de befintliga produktionsförhållandena. Det är nödvändigt att förhandla med designern för att på lämpligt sätt slappna av toleransområdet samtidigt som produktkvaliteten inte påverkas; Kundrepresentanten kan föreslå några modifieringsförslag på produktens utseende, såsom färg, form, ytbehandlingsmetod, etc. Designern kommer att göra motsvarande justeringar och optimeringar av designplanen baserat på kundens feedback.

För de frågor och förslag som tas upp under granskningsprocessen kommer designteamet att göra djupgående analys och forskning och formulera motsvarande optimeringsåtgärder. Detta kan involvera partiella modifieringar av designritningarna, såsom justering av parametrar såsom storlek, form, tolerans osv.; Det kan också kräva återkonceptualisering och optimering av hela designplanen, till exempel att ändra produktens strukturella form, materialval eller stämpelprocess. Under optimeringsprocessen kommer designteamet att utnyttja CAD -programvarans funktioner för att simulera och analysera den modifierade designplanen och verifiera den för att säkerställa att den optimerade designplanen kan uppfylla olika krav och undvika problem i den faktiska produktionsprocessen.

Designgranskning och optimering är en iterativ process. Designplanen kommer inte att slutföras förrän alla parter når enighet om designplanen och tror att designplanen fullt ut har betraktat produktens funktion, prestanda, utseende, tillverkningsprocess, kvalitetskontroll, produktionseffektivitet och kostnader och andra faktorer och är vetenskaplig och genomförbar, lägger en solid grund för efterföljande mögelprocess och stämpelproduktion.

Iii. Materialval: kvalitetskällan

(I) Materialegenskaper och anpassningsförmåga

Materialval spelar en viktig roll i produktionen av metallstämpeldelar, precis som hörnstenen i en höghus och är en nyckelfaktor för att säkerställa produktkvalitet och prestanda. Vanliga metallmaterial som kallrullade stålplattor, plattor i rostfritt stål, aluminiumplattor etc. har var och en unika egenskaper, som bestämmer deras anpassningsförmåga i olika produkter.

Kallrullade stålplattor, kända för sin goda ytkvalitet och dimensionella noggrannhet, är som en känslig hantverkare som kan skapa produkter med hög precision. Dess mekaniska egenskaper och processprestanda är också relativt bra, och det är lätt att utföra stämpling, böjning och andra bearbetningsoperationer, precis som en skicklig dansare, som visar en graciös hållning under bearbetningsprocessen. Korrosionsmotståndet för kallvalsade stålplattor är emellertid relativt svag, precis som en känslig blomma som behöver extra vård. I vissa produkter som inte kräver hög korrosionsbeständighet men som har höga krav för dimensionell noggrannhet och ytkvalitet, såsom bostäder för elektronisk utrustning och små mekaniska delar, är kallrullade stålplattor ett idealiskt val. Till exempel används kallrullade stålplattor ofta vid tillverkning av mobiltelefonskal. Stämpelprocessen används för att forma det utsökta utseendet, och sedan utförs ytbehandlingen för att det ska ha ett vackert utseende och vissa skyddande egenskaper.

Rostfritt stålplattor är kända som "stålvakterna" i materialindustrin för deras utmärkta korrosionsbeständighet och hög styrka. Oavsett om det är i en fuktig miljö eller inför kemisk erosion, kan den hålla sig till dess post och upprätthålla stabila prestanda. Ytan är smidig och vacker, med god oxidationsmotstånd och slitmotstånd, som en krigare i rustning, orädd för yttre utmaningar. Rostfritt stålplattor används ofta i livsmedelsbearbetning, medicinsk utrustning, arkitektonisk dekoration och andra områden. Till exempel kräver containrar, rör och andra delar i matbearbetningsutrustning extremt hög korrosionsmotstånd eftersom de måste kontakta olika livsmedel och tvättmedel. Rostfritt stålplattor kan möta denna efterfrågan väl och säkerställa säkerheten och hygien på utrustningen; I arkitektonisk dekoration används ofta rostfritt stålplattor för att göra räcken, gardinväggar etc., som inte bara kan ge fast strukturellt stöd, utan också visa en modern och modern estetik.

Aluminiumplåt gynnas för sin lätta vikt, god elektrisk konduktivitet och värmeledningsförmåga. Det är som en lätt budbärare och spelar en viktig roll inom vissa områden med strikta viktkrav. Den har stark plasticitet och är lätt att bearbeta i olika former. Det är som en kreativ konstnär som kan forma aluminiumark till olika utsökta former. Samtidigt har aluminiumark också god korrosionsbeständighet. Den kan bilda en tät aluminiumoxidskyddsfilm i luften för att skydda dess inre från erosion. Aluminiumplåt kan ses överallt i branscher som flyg-, elektroniska produkter och biltillverkning. Inom området för flyg- och rymdfält, för att minska vikten av flygplan och förbättra flygprestanda, används aluminiumplåt i stor utsträckning vid tillverkning av flygvingar, flygkroppar och andra delar; I elektroniska produkter används ofta aluminiumplåt för att göra kylflänsar med hjälp av dess goda värmeledningsförmåga för att effektivt sprida värme och säkerställa en stabil drift av elektronisk utrustning.

När du väljer material är det nödvändigt att omfatta produktens specifika behov. När det gäller styrka, om produkten måste motstå stora yttre krafter, såsom bilstrukturdelar, mekaniska överföringsdelar, etc., är det nödvändigt att välja material med högre styrka, såsom kallvalsade stålplåtar eller rostfritt stålark. För vissa produkter med höga seghetskrav, såsom fjädrar och kontakter, blir materialets seghet en nyckelfaktor, och det är nödvändigt att säkerställa att materialet inte är lätt att bryta när det utsätts för tvång. När det gäller korrosionsbeständighet, såsom livsmedelsbearbetning och medicinsk utrustning som nämns ovan, måste material med god korrosionsbeständighet väljas för att säkerställa produktens säkerhet och livslängd.

Utöver dessa grundläggande egenskaper kan faktorer som materialkostnader och bearbetbarhet inte ignoreras. Kostnad är en av de viktiga faktorerna som måste beaktas i företagsproduktionen. På förutsättningen att uppfylla produktprestanda kan det att välja lågkostnadsmaterial minska produktionskostnaderna och förbättra företagens konkurrenskraft. Materialets bearbetbarhet påverkar också direkt produktionseffektivitet och produktkvalitet. Även om vissa material har utmärkta prestanda är de svåra att bearbeta och kan kräva specialbearbetningsteknik och utrustning, vilket kommer att öka produktionens komplexitet och kostnad. Därför, när du väljer material, är det nödvändigt att väga olika faktorer och hitta materialet som bäst passar produktkraven.

(Ii) Materialförbehandlingsprocess

I produktionsprocessen för metallstämpeldelar är materialförbehandlingsprocessen en oundgänglig och viktig länk, precis som en noggrann repetition före en underbar prestanda, som lägger en solid grund för efterföljande bearbetning och produktkvalitet. Förbehandlingsprocessen inkluderar huvudsakligen materialskärning, sortering och ytbehandlingsprocesser såsom rengöring, avfettning och sandblästring.

Materialskärning är processen för att dela råvaror beroende på önskad storlek och form. Det är som en exakt skräddare som skär stora bitar av tyg i lämpliga storlekar. Under skärningsprocessen är det nödvändigt att välja en lämplig skärmetod beroende på materialets typ och tjocklek och produktens krav. Vanliga skärningsmetoder inkluderar sågskärning, plasmaskärning, laserskärning, etc. Sågskärning är en vanligare metod. Det skär metallmaterial genom höghastighetsrotationen av sågbladet. Det är lämpligt för att skära tjockare metallark; Plasmaskärning använder högtemperatur och höghastighets plasmasflöde för att smälta och blåsa bort metallmaterial för att uppnå syftet med skärning. Denna metod har snabb skärhastighet och hög precision och är lämplig för att klippa metallmaterial med olika former; Laserskärning använder laserstrålar med hög energi för att smälta och förångar metallmaterial för att uppnå skäreffekten. Dess skärprecision är extremt hög och den kan uppnå skärning av komplexa former. Det används ofta för att klippa metalldelar med hög precision.

Efterbehandlingsprocessen är främst för att inspektera och trimma de klippta materialen, ta bort burrs, blixt och andra defekter på ytan på materialen, göra ytan platt och slät och ge en bra grund för efterföljande bearbetning. Denna process är som en noggrann kosmetolog, som noggrant modifierar materialen så att de ser helt nya ut.

Rengöring och avfettning av processen är att ta bort föroreningar som olja, damm och föroreningar på materialets yta för att säkerställa renheten på materialets yta. Om dessa föroreningar inte tas bort i tid kommer de att påverka den efterföljande bearbetningskvaliteten. Under stämplingsprocessen kan till exempel olja orsaka ökat slitage av formen och påverka ytkvaliteten på stämplingsdelarna; Under svetsningsprocessen kan föroreningar orsaka svetsfel och minska svetsstyrkan. Vanliga rengöringsmetoder inkluderar kemisk rengöring och ultraljudsrengöring. Kemisk rengöring använder kemiska reagens för att reagera med olja för att lösa upp eller emulgera den och därigenom uppnå syftet att ta bort olja; Ultraljudsrengöring använder kavitationseffekten av ultraljud för att producera små bubblor i vätskan. Konsekvenskraften som genereras när bubblorna brast kan dra av oljan och föroreningar från materialets yta för att uppnå rengöringseffekten.

Sandblästringsprocessen är att påverka materialets yta med höghastighetssandpartiklar för att avlägsna oxidskalan, rost, etc. på ytan och samtidigt göra ytan på materialet till en viss grad av grovhet för att öka ytan vidhäftning. Denna process är som en flitig renare, som noggrant tar bort smuts på materialets yta och skapar goda förhållanden för efterföljande ytbehandling och beläggning vidhäftning. Innan ytbehandling som målning och elektroplätering kan sandblästring till exempel göra att beläggningen följer materialets yta och förbättra beläggningens hållbarhet och skyddande prestanda.

Materialförbehandlingsprocessen är av stor betydelse för efterföljande bearbetning och produktkvalitet. Ytkvaliteten på det förbehandlade materialet är garanterat, vilket bättre kan passa formen, minska friktionen och slitage under stämplingsprocessen och förbättra stämplande delarnas dimensionella noggrannhet och ytkvalitet. En ren yta hjälper till att förbättra kvaliteten på efterföljande processer som svetsning och målning, vilket gör svetsningen mer solid och beläggningen mer enhetlig och solid, vilket förbättrar produktens totala prestanda och livslängd. Om förbehandlingsprocessen inte är på plats kan olika kvalitetsproblem uppstå i produkten, såsom ytfel, dimensionella avvikelser och minskad korrosionsmotstånd, vilket allvarligt kommer att påverka produktens kvalitet och marknadskonkurrens. Därför måste vi i produktionsprocessen för metallstämpeldelar fästa stor betydelse för materialförbehandlingsprocessen, strikt följa processkraven och säkerställa kvaliteten på materialförbehandling.

Iv. Mögeltillverkning: skapande av nyckelverktyg

(I) genial uppfattning om mögeldesign

Mögeldesign, som kärnlänken för metallstämpelproduktion, är som en exakt symfoniprestanda. Varje anteckning är avgörande och dess geniala befruktning går igenom hela processen. Enligt produktdesignritningarna använder mögeldesigners djup professionell kunskap och rik praktisk erfarenhet för att starta denna komplexa och kreativa designresa.

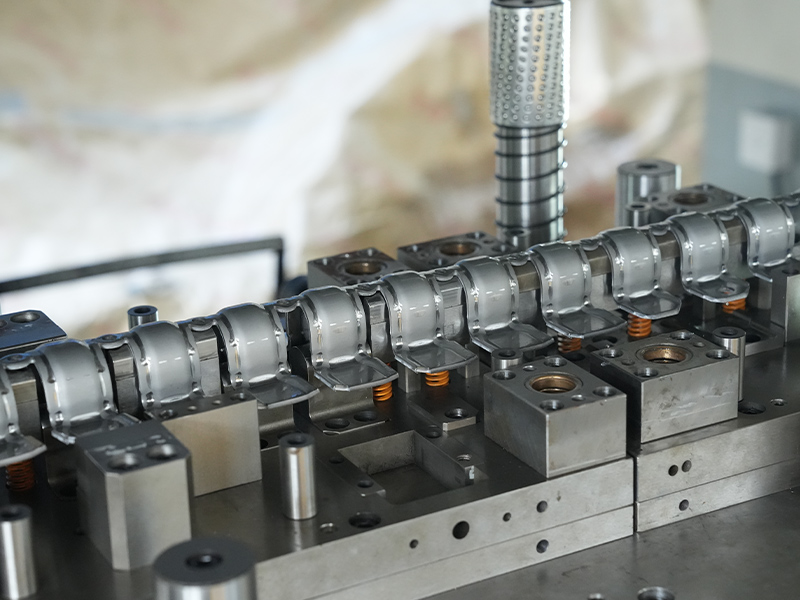

Vid utformningen av formens struktur måste designern vara som en noggrant utformad arkitekt, med hänsyn till produktens form, storlek och stämpelprocess. För enkla formade stämpeldelar, såsom platta packningar, är mögelstrukturen relativt direkt och enkla enkelsprocessformar används vanligtvis för att slutföra stämplingen. För komplexformade stämpeldelar, såsom bilskydd, har de oregelbundna böjda ytor och många hål, spår och andra funktioner, som kräver att designers ska utforma komplexa multistationsprogressiva dörrar eller sammansatta formar. Progressiva matriser på flera stationer kan genomföra flera stämpelprocesser på en matris och effektivt producera stämpeldelar med komplexa former genom kontinuerlig utfodring och stämpel; Föreningsdies kan slutföra flera stämpelprocesser på samma station samtidigt, såsom att blanking, stansning, böjning etc., vilket minskar positioneringsfelet för stämplingsdelar och förbättrar produkternas noggrannhet.

Formdesignen för formen kräver också en hög grad av precision och innovation. Det måste passa produktens form perfekt, precis som skräddarsydda kläder. Till exempel, för en stämplande del av ett elektroniskt produkthus med en unik form, måste formdesignen på formen exakt replikera produktens form, inklusive varje båge och varje hörn. Formgivare kommer att använda avancerad 3D -modelleringsteknologi för att bygga en exakt modell av formen i datorn och optimera formen på formen genom simuleringsanalys för att säkerställa att materialet under stämplingsprocessen kan flyta jämnt, fylla mögelhålan och bilda en produktform som uppfyller kraven.

Den exakta bestämningen av storlek är nyckeln till formdesign. Varje lätt dimensionell avvikelse kan leda till kvalitetsproblem hos stämplingsdelar, såsom dimensionell tolerans och dålig montering. Formgivare kommer exakt att beräkna måtten på formen baserat på produktens storlekskrav, i kombination med deformationsegenskaperna för materialet och egenskaperna hos stämplingsprocessen. Till exempel, när man utformar en form för stämplande precisionsväxlar, är växtstandprofilstorlekens noggrannhetskrav extremt höga. Formgivare måste ta hänsyn till den elastiska deformationen och plastdeformationen av materialet under stämplingsprocessen, liksom slitens slitage och andra faktorer, och bestämma exakt storleken på mögeltandprofilen för att säkerställa att den stämplade växeln uppfyller designkraven.

Under designprocessen är materialdeformation och stressfördelning faktorer som designers måste fokusera på. Material kommer att genomgå komplexa deformationer under stämplingsprocessen, såsom stretching, komprimering, böjning osv. Olika deformationsmetoder kommer att ge olika stressfördelningar. Om formkonstruktionen är orimlig kan det orsaka ojämn materialdeformation, rynkor, sprickor och andra defekter, och överdriven spänningskoncentration kommer också att påverka formens livslängd. För att hantera dessa problem kommer designers att använda kunskapen om materialmekanik och plasticitetsmekanik för att simulera och analysera stämplingsprocessen. Genom simulering kan vi intuitivt förstå deformationsprocessen och spänningsfördelningen av materialet, för att optimera formens struktur och form, såsom rimligt att ställa in formens filetradie, konvex och konkav mögelgap och andra parametrar, så att den materiella deformationen är mer enhetlig, spänningskoncentration reduceras och kvaliteten på stämpeldelar och livets livslängd.

Mögeldesign måste också överväga produktionseffektivitet och kostnadsfaktorer. På förutsättningen att säkerställa produktkvalitet kommer designers att sträva efter att utforma effektiva och billiga formar. Till exempel genom att optimera formens struktur, minska tillverkningssvårigheten och bearbeta tiden för formen och förbättra produktionseffektiviteten; rimligen väljer mögelmaterial, samtidigt som man uppfyller formens prestanda, minskar materialkostnaderna. Samtidigt kommer designers också att överväga bekvämligheten med mögelunderhåll och underhåll, så att formen kan upprätthålla god prestanda under långvarig användning och minska underhållskostnaderna.

(Ii) Tillämpning av avancerad tillverkningsteknik

Inom mögeltillverkning är tillämpningen av avancerad tillverkningsteknologi som ett par kraftfulla vingar för mögelproduktion, vilket gör det möjligt att uppnå utmärkta standarder för hög precision och hög hållbarhet. Avancerad teknik som CNC -bearbetning och EDM har blivit ett oundgängligt viktigt sätt för modern mögelproduktion.

CNC (dator numerisk kontroll) bearbetning spelar en kärnroll i mögeltillverkning med sin höga grad av automatisering och precision. Den styr rörelsen av maskinverktyg genom datorprogram för att uppnå exakt bearbetning av mögeldelar. Under bearbetningsprocessen kan CNC-maskinverktyg noggrant styra sökvägen och skärningsparametrarna för verktyget enligt det förprogrammerade programmet och därmed uppnå bearbetning av komplexa former och högprecisionsdimensioner av mögeldelar. Till exempel, när man bearbetar kaviteten och kärnan i formen, kan CNC-bearbetning kontrollera ytråheten hos mögeldelar till en extremt låg nivå genom höghastighetsfräsning, precisionsbormer och andra processer, och den dimensionella noggrannheten når mikronnivån. Jämfört med traditionella bearbetningsmetoder har CNC -bearbetning fördelarna med hög bearbetningseffektivitet, stabil precision och god repeterbarhet, vilket kan förkorta formens tillverkningscykel och förbättra formens kvalitet.

Elektro-sparkbearbetning, som en icke-traditionell bearbetningsmetod, har unika fördelar inom mögeltillverkning. Den använder den höga temperaturen som genereras genom urladdning för att korrodera och ta bort metallmaterial och därigenom uppnå bearbetning av mögeldelar. Denna bearbetningsmetod är särskilt lämplig för bearbetningsformdelar med hög hårdhet och komplexa former, såsom mögel med fina hål, smala spår, specialformade konturer och andra funktioner. Vid bearbetning av den fina strukturen för precisionsformar kan EDM uppnå exakt bearbetning av små storlekar genom att exakt kontrollera urladdningsparametrarna, och dess bearbetningsnoggrannhet kan nå submikronnivån. EDM kan också bearbeta vissa material som är svåra att bearbeta med traditionella bearbetningsmetoder, såsom cementerad karbid, härdat stål, etc., vilket ger mer materialalternativ för mögeltillverkning.

När man använder dessa avancerade tillverkningsprocesser måste operatörerna ha professionella färdigheter och rik erfarenhet. De bör vara bekanta med prestanda och driftsmetoder för olika bearbetningsutrustning och kunna rimligen välja bearbetningsprocesser och parametrar enligt egenskaperna och kraven i mögeldelar. Vid utförande av CNC -bearbetning måste operatörerna exakt sammanställa bearbetningsprogram med hänsyn till faktorer som verktygsval, skärhastighet, matningshastighet etc. för att säkerställa bearbetningskvalitet och effektivitet. Vid utförande av EDM måste operatörerna vara skickliga i att justera urladdningsparametrar, såsom urladdningsström, urladdningstid, pulsintervall etc. för att kontrollera bearbetningsnoggrannhet och ytkvalitet. Samtidigt måste operatörerna också ha en god känsla av kvalitet och ansvar, strikt arbeta i enlighet med processkraven och se till att varje formdel uppfyller kvalitetsstandarder.

Användningen av avancerade tillverkningsprocesser kräver också stöd av avancerad utrustning och ett sund hanteringssystem. Företag måste investera mycket pengar för att införa avancerade CNC -bearbetningscentra, EDM -maskiner och annan utrustning och regelbundet underhålla och betjäna utrustningen för att säkerställa utrustningens noggrannhet och prestanda. Företag måste också etablera ett komplett kvalitetshanteringssystem för att övervaka hela mögeltillverkningsprocessen, från inspektion av råvaror till kvalitetskontroll av bearbetningsprocessen och sedan till acceptans av den färdiga produkten. Varje länk styrs strikt för att säkerställa formens stabila och tillförlitliga kvalitet.

(Iii) Nyckelpunkter för mögelkvalitetskontroll

Kontrollen av mögelkvalitet är nyckeln till att säkerställa en smidig produktion av metallstämpeldelar och stabiliteten i produktkvaliteten. Det är som att ställa in en solid kontrollpunkt i produktionskedjan, och varje länk kan inte missa. I formtillverkningsprocessen genomförs strikta kvalitetskontrolllänkar överallt, från designstadiet av formen till den slutliga acceptansen efter att bearbetningen är klar. Varje steg har motsvarande kvalitetskontrollåtgärder för att säkerställa att formens kvalitet uppfyller höga standarder.

Dimensionell noggrannhetsdetektering är en av de viktiga länkarna i mögelkvalitetsdetektering. Mögelens dimensionella noggrannhet påverkar direkt den dimensionella noggrannheten och monteringsprestanda för stämplingsdelarna. Under mögelbehandlingsprocessen används olika mätutrustning med hög precision, såsom mätmaskiner och laserinterferometrar, för att exakt mäta de viktigaste dimensionerna för formen. Den trepo-koordinatmätningsmaskinen kan exakt beräkna formens dimensionella avvikelse genom att mäta koordinaterna för flera punkter på mögelytan, och dess mätnoggrannhet kan nå mikronnivån. Vid detektering av kavitetsstorleken på formen kan den tre-koordinatmätningsmaskinen snabbt och exakt mäta längden, bredden, djupet och andra dimensioner på kaviteten och jämföra dem med designritningarna för att avgöra om dimensionerna uppfyller kraven. För vissa mögeldelar med komplexa former används också icke-kontaktmätningsmetoder såsom optisk mätning och laserskanning för att få mer omfattande och exakt dimensionell information.

Detektion av ytråhet bör inte heller ignoreras. Formens ytråhet kommer att påverka ytkvaliteten och demoldningens prestanda för stämplingsdelarna. Om mögelytan är grov, är stämplingsdelarna benägna att defekter såsom stam och repor under demolning, och friktionen mellan formen och stämplingsdelarna kommer också att öka, vilket påverkar stämplarnas dimensionella noggrannhet och produktionseffektivitet. Vid detektering av ytråheten hos formen används vanligtvis ett ytråhetsmätningsinstrument för att mäta den mikroskopiska ojämnheten hos mögelytan genom en stylus eller optisk mätmetod. Enligt användningskraven och industristandarderna för formen bestäms det tillåtna intervallet för mögelytan. För mögelytor som inte uppfyller kraven kommer motsvarande polering, slipning och andra behandlingar att utföras för att minska ytråheten och förbättra formkvaliteten på formen.

Förutom dimensionell noggrannhet och upptäckt av ytråhet, är detektering av mögelhårdhet också en viktig del av kvalitetskontrollen. Mögelens hårdhet är direkt relaterad till dess slitmotstånd och livslängd. Under mögeltillverkningsprocessen testas de viktigaste delarna av formen, såsom de konvexa och konkava formarna, kärnorna etc. för hårdhet. Vanliga metoder för hårdhetstest inkluderar Rockwell -hårdhetstest, Brinell -hårdhetstest, Vickers hårdhetstest, etc. Genom hårdhetstest kan det bedömas om värmebehandlingen av mögelmaterialet är korrekt och om hårdhetsvärdet som krävs av designen uppnås. Om mögelhårdheten är otillräcklig, är slitage och deformation benägna att uppstå under stämplingsprocessen, vilket påverkar formens livslängd och kvaliteten på stämplingsdelarna; Om mögelhårdheten är för hög kommer det att öka mögelens sprödhet och lätt orsaka defekter såsom sprickbildning. Därför är rimlig kontroll av formhårdheten en av de viktiga faktorerna för att säkerställa formens kvalitet.

Under tillverkningsprocessen kommer andra kvalitetskontroller också att genomföras, såsom formstrukturell integritetskontroll, materiella prestandainspektion, monteringskontroll, etc. Strukturens integritetstest av formen kontrollerar huvudsakligen om alla delar av formen är fullständiga och om det finns defekter som sprickor, sandhål och porer; Materialprestationstestet är att testa mögelmaterialets kemiska sammansättning och mekaniska egenskaper för att säkerställa att materialet uppfyller konstruktionskraven; Monteringsnoggrannhetstestet är att kontrollera matchningsnoggrannheten mellan de olika delarna av formen efter att formen har monterats, såsom klyftan mellan de manliga och kvinnliga formarna, matchningsnoggrannheten för styrstiften och styrhylsorna, etc., för att säkerställa att formen kan fungera normalt under användning.

För att säkerställa formens kvalitet är det också nödvändigt att skapa ett komplett system för kvalitetshantering och spårbarhet. Företaget kommer att formulera strikta kvalitetsstandarder och inspektionsspecifikationer för att klargöra kraven och metoderna för varje kvalitetskontrolllänk. Samtidigt kommer tillverkningsprocessen för varje form att registreras i detalj, inklusive upphandlingsinformationen för råvaror, bearbetningsparametrar, kvalitetskontrolldata etc., så att när kvalitetsproblem uppstår kan orsaken till problemet snabbt spåras tillbaka och motsvarande förbättringsåtgärder kan vidtas. Genom strikt kvalitetskontroll och ett perfekt hanteringssystem kan formens kvalitet förbättras effektivt, vilket ger tillförlitliga garantier för produktion av metallstämpeldelar.

V. Stamping: Kärntransformation

(I) Typer och egenskaper för stansutrustning

I produktionsprocessen för metallstämpeldelar är stansutrustning ett viktigt verktyg för materialdeformation, precis som ett skarpt blad på slagfältet. Dess prestanda och egenskaper påverkar direkt kvaliteten och effektiviteten på stämpling. Mekanisk stansning och hydraulisk stansning är två vanliga typer av stansmaskiner, var och en med sin egen unika arbetsprincip, tillämpliga scenarier, fördelar och nackdelar.

Arbetsprincipen för den mekaniska stansmaskinen är baserad på den geniala utformningen av vev-anslutningsstångsmekanismen. Liksom en exakt dansare driver den veven att rotera genom bälten och växlar under motorns körning, och sedan omvandlar vev-anslutningsstångsmekanismen rotationsrörelsen till den återgående linjära rörelsen hos skjutreglaget och därmed förverkligar stämplingen av metallmaterial. När man stämplar en liten metalldel, driver motorn svänghjulet för att rotera med hög hastighet för att ackumulera energi. När kopplingen är ingripa överförs den kinetiska energin i svänghjulet till veven, vilket får skjutreglaget att röra sig snabbt nedåt och utöva en enorm slagkraft på metallmaterialet som placeras på formen, vilket får den att genomgå plastdeformation direkt och slutföra stämplingsprocessen. Denna typ av stans har distinkta egenskaper. Stanshastigheten är snabb, och den kan nå en stansfrekvens på dussintals eller till och med hundratals gånger per minut. Det är så snabbt som blixtnedslag och kan tillgodose massproduktionens behov. När man producerar små hårdvarutillbehör kan mekaniska stansar slå i hög hastighet och kontinuerligt, vilket förbättrar produktionseffektiviteten kraftigt. Dess struktur är relativt enkel, enkel att underhålla och underhålla och minskar underhållskostnaden och driftstoppet för utrustningen. Mekaniska stansar har också vissa begränsningar. Dess slagkraft är relativt fixerad, och det är svårt att justera den exakt enligt olika material och stämpelprocesser. Som en starkman som saknar flexibilitet kan han inte kunna hantera komplexa stämplingsbehov. Dessutom är dess stämplingslag vanligtvis fixerad. Vid bearbetning av arbetsstycken i olika höjder kan det vara nödvändigt att ersätta formen eller göra komplexa justeringar.

Hydrauliska stansar använder den kraftfulla kraften i det hydrauliska systemet för att driva reglaget att röra sig, precis som en jätte med oändlig kraft. Den omvandlar hydraulisk energi till mekanisk energi genom den hydrauliska cylindern för att uppnå stämpling av metallmaterial. När den hydrauliska pumpen levererar högtrycksolja till cylindern, driver kolven i cylindern skjutreglaget att röra sig upp och ner smidigt under oljetryckets verkan, vilket utövar enhetligt tryck på metallmaterialet. Vid bearbetning av stora bilskydd kan hydrauliska stansmaskiner ge enormt och stabilt tryck för att deformera metallark jämnt och säkerställa formens form och dimensionella noggrannhet. Fördelarna med hydrauliska stansmaskiner är betydande. De är kraftfulla och kan generera stora arbetskrafter och arbetskraft. De kan enkelt hantera stansning, skärning, formning och andra bearbetningsoperationer av tjocka plattmetaller. De är perfekta för bearbetning av stora och tjockväggiga metalldelar. Bearbetningsprocessen är stabil. Det hydrauliska systemet kan säkerställa skjutreglagets släta rörelse, och det är inte lätt att skaka och vibrera och därmed säkerställa konsistensen och noggrannheten i bearbetningen. Det är som en lugn mästare som exakt kan slutföra varje stämpling. Hastigheten på den hydrauliska stansmaskinen är justerbar, och den kan justeras flexibelt enligt olika arbetsstycksmaterial, bearbetningsmetoder och stämpelstorlekar för att uppnå bästa bearbetningseffekt. Den har stark anpassningsförmåga och kan uppfylla kraven i olika komplexa stämplingsprocesser. Den hydrauliska stansmaskinen är emellertid inte perfekt. Dess precision är relativt låg, och den kanske inte uppfyller kraven för vissa precisionsstämpeldelar som kräver extremt hög dimensionell noggrannhet. Dessutom är energiförbrukningen hög. Det hydrauliska systemet förbrukar mycket energi under arbetsprocessen, vilket ökar produktionskostnaden. Underhållskostnaden är också relativt hög. Den hydrauliska oljan i det hydrauliska systemet måste bytas ut och inspekteras regelbundet, och de hydrauliska komponenterna måste också regelbundet repareras och bytas ut. De tekniska kraven för operatörerna är också höga och de måste ha viss hydraulisk kunskap och driftsförmåga.

När du väljer en stansmaskin måste du överväga många faktorer omfattande. Produktens form och storlek är en av de viktiga övervägandena. För stämplingsdelar med enkla former och små storlekar, såsom små packningar och nitar, kan den höghastighetsstampkapacitet och relativt enkla strukturen i den mekaniska stansen möta produktionsbehovet, och kostnaden är låg; För att stämpla delar med komplexa former och stora storlekar, såsom bilkroppskåp och stora mekaniska strukturella delar, är det kraftfulla kraften och det stabila trycket i den hydrauliska stansen mer lämpliga, vilket kan säkerställa kvaliteten och precisionen i stämplingsdelarna. Materialets natur bör inte ignoreras. För material med låg hårdhet och enkel deformation, såsom aluminiumplattor och kopparplattor, kan både mekaniska stansar och hydrauliska stansar appliceras; Men för material med hög hårdhet och hög styrka, såsom höghållfast legeringsstål, kan den kraftfulla kraften i den hydrauliska stansen bättre säkerställa en smidig framsteg i stämpelprocessen. Produktionssats är också en nyckelfaktor för att välja stansutrustning. I storskalig produktion kan höghastighetsstansningskapaciteten för mekanisk stansning förbättra produktionseffektiviteten och minska enhetskostnaden; Vid småskalig produktion är flexibiliteten och anpassningsförmågan hos hydraulisk stansning viktigare och kan justeras enligt olika produktkrav för att undvika ledighet och slöseri med utrustning. Företag måste också överväga inköpskostnader, driftskostnader, underhållskostnader och andra faktorer för stansutrustning enligt deras egna budget- och kostnadskontrollkrav och välja den stansutrustning som bäst passar dem.

(Ii) Fin drift av stämplingsprocessen

Stämpelprocessen är en fin och rigorös process. Varje steg är som en växel i ett precisionsinstrument som arbetar nära för att främja metallmaterialet för att slutföra den underbara omvandlingen från den ursprungliga formen till precisionsstämpeldelarna. När det förbehandlade metallmaterialet är försiktigt placerat på stansmaskinen börjar en resa med metallomvandling officiellt. Det är som en noggrant koreograferad dans, och varje rörelse har noggrant övervägs och utövats upprepade gånger.

Att installera och felsöka formen är en nyckellänk i stämplingsprocessen. Formen är som dansskorna i denna dans. Det måste passa dansaren perfekt för att dansa vackert. Operatören kommer att installera den noggrant tillverkade formen på stanspressen enligt produktens designkrav. Under installationsprocessen kommer de att använda professionella verktyg och utrustning för att säkerställa att formen är exakt placerad och fast fixerad. När installationen är klar kommer den att gå in i det intensiva felsökningsstadiet. Operatören kommer noggrant att kontrollera de olika komponenterna i formen, såsom stans, dö, lossningsanordning etc. för att säkerställa att de är i gott skick. De kommer också att utföra felsökning utan belastning, låta stanspressen köra tomgång flera gånger, observera om öppningen och stängningen av formen är slät, om passningen mellan komponenterna är snäv och om det finns något onormalt ljud eller vibration. Först när formen är felsökad till det bästa tillståndet kan den efterföljande stämpelprocessen genomföras smidigt.

Att ställa in stämpelparametrar är ett annat viktigt steg som inte kan ignoreras. Det är som att fastställa regler för ett spel. Den rimliga inställningen av parametrar påverkar direkt resultatet av spelet. Stamperingsparametrar inkluderar stämplingshastighet, tryck, stroke, etc. Inställningen för dessa parametrar måste övervägas omfattande enligt faktorer såsom form, storlek, materialegenskaper och struktur för formen. För tjockare och hårdare metallmaterial är det nödvändigt att ställa in ett högre stämplingstryck och en långsammare stämpelhastighet för att säkerställa att materialet kan deformeras fullt ut medan du undviker skador på formen och utrustningen; För tunnare och mjukare material är det nödvändigt att på lämpligt sätt minska stämplingstrycket och öka stämpelhastigheten för att förhindra överdriven deformation eller brott av materialet. Inställningen för stämplingsslaget är också avgörande. Det måste bestämmas beroende på produktens höjd och formens struktur för att säkerställa att stanspressens skjutreglage kan slutföra stämplingsåtgärden i lämplig position. Slaget bör inte vara för stort för att skada formen, och den bör inte heller vara för liten för att förhindra att produkten bildas.

När allt är klart börjar stämplingsprocessen officiellt. Drivet av motorn rör sig skjutreglaget för stanspressen snabbt och kraftfullt som en välutbildad idrottare och driver formen för att utöva enormt tryck på metallmaterialet. Just nu genomgår metallmaterialet plastisk deformation under formen av formen och börjar gradvis ändra sin form och närma sig den utformade formen på produkten. I denna process ordnas atomstrukturen inuti metallmaterialet, precis som en grupp ordnade arrangerade soldater, som justerar sina positioner under verkan av starka yttre krafter för att anpassa sig till de nya formkraven. Friktionen mellan metallmaterialet och formen spelar också en viktig roll i denna process. Det påverkar inte bara flödet och deformationen av materialet, utan genererar också en viss mängd värme. Denna värme måste spridas i tid för att säkerställa kvaliteten på stämplingsprocessen och formens livslängd.

Under stämplingsprocessen måste operatören upprätthålla en hög grad av koncentration hela tiden och ägna stor uppmärksamhet åt driftsstatusen för stanspressen och kvaliteten på de stämplade delarna. De kommer att observera det löpande ljudet, vibrationen i stanspressen och utseendet på de stämplade delarna för att snabbt upptäcka och lösa möjliga problem. Om ljudet från stanspressen visar sig vara onormalt, kan det vara så att formen är lös eller skadad, och det är nödvändigt att stoppa maskinen omedelbart för inspektion och reparation; Om sprickor, rynkor och andra defekter finns på ytan på de stämplade delarna, kan det vara så att stämpelparametrarna är orimligt eller att mögelytan inte är slät, och parametrarna måste justeras i tid eller att formen måste poleras. Operatörer kommer också regelbundet att prova och inspektera de stämplade delarna med professionella mätverktyg som bromsok, mikrometrar, projektorer etc. för att upptäcka dimensionell noggrannhet och formnoggrannhet för de stämplade delarna för att säkerställa att kvaliteten på de stämplade delarna uppfyller designkraven.

(Iii) Detaljerad förklaring av vanliga stämplingsprocesser

1. Separationsprocess

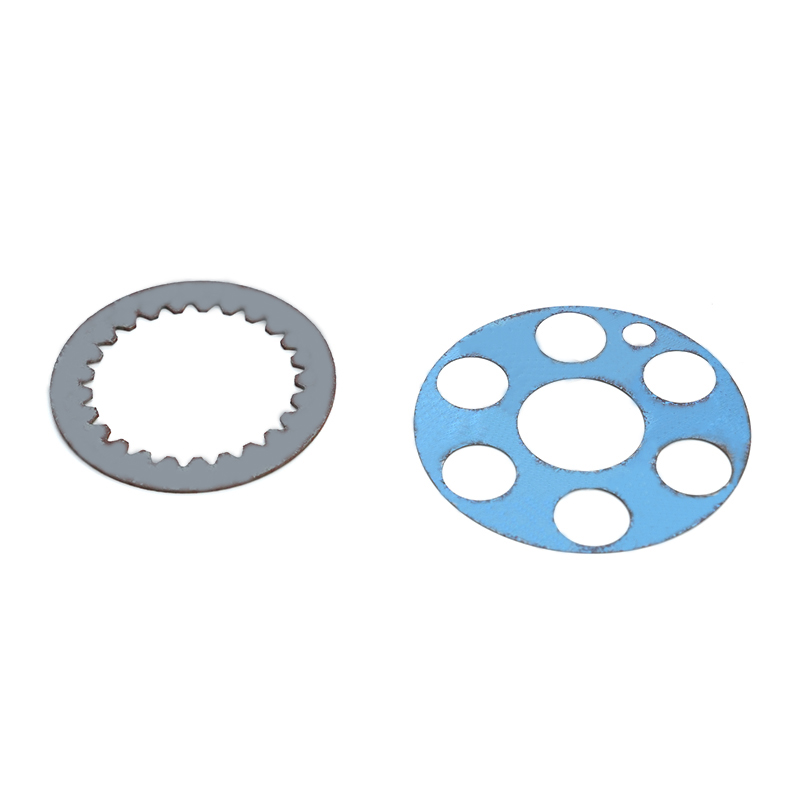

Separationsprocessen spelar en viktig roll i produktionen av metallstämpeldelar. Det är som en skicklig gravör. Genom specifika processer som blanking, stansning och skärning delas metallplåten enligt de exakta designkraven, vilket ger det en preliminär disposition och form, vilket lägger en solid grund för efterföljande bearbetning.

Blankeringsprocessen är processen att exakt separera det tomma formen från metallplåten. Dess princip är baserad på den geniala utformningen av formen och stansens starka tryck. I den faktiska driften matchas den övre formen och den nedre formen nära, som meshingväxlar. När stansskivan driver den övre formen för att röra sig snabbt nedåt, utövar formen på formen en enorm skjuvkraft på metallplåten, vilket gör att arket bryter längs den förutbestämda konturlinjen och därmed separerar det tomma som uppfyller kraven. När man producerar metallhöljet av elektronisk utrustning kan blankningsprocessen skära höljet på höljet från metallplåten, vilket ger en grund för efterföljande formning och bearbetning. Rollen för den blankningsprocessen i produkttillverkning kan inte underskattas. Den bestämmer direkt produktens grundform och dimensionella noggrannhet och är en av de viktigaste länkarna för att säkerställa produktkvalitet.

Stansprocessen är att slå hål med olika former och storlekar på det befintliga tomma. Denna process används ofta i många produkter. Vid tillverkningen av cylinderblocket i en bilmotor måste ett stort antal monteringshål och oljekanalhål stansas ut genom stansningsprocessen för att uppfylla motorns montering och arbetskrav. Dess driftsmetod beror också på synergin på formen och stanspressen. Stansen och formen av mögel samarbetar med varandra. Under punchpressens tryck pressar stansen metallplåten in i mathålet, vilket gör att arket delvis separeras och därmed bildar det nödvändiga hålet. Precisionskraven i stansningsprocessen är extremt höga. Hålets position, storlek och form måste strikt uppfylla designstandarderna, annars kommer det att påverka produktens prestanda och montering.

Skärprocessen är driften av att klippa metallplåten eller tomt enligt en viss längd eller form. Det spelar en viktig roll i produktionsprocessen. Vid tillverkning av metallrör är det nödvändigt att klippa det långa röret i korta rör med en viss längd genom skärningsprocessen för att uppfylla olika användningsbehov. Skärprocessen använder vanligtvis en skjuvningsdies för att klippa metallmaterialet med hjälp av skjuvkraften i stansen. Under operationen är det nödvändigt att kontrollera storleken och riktningen på skjuvkraften för att säkerställa platheten och vertikaliteten på den skurna ytan.

2. Formningsprocess

Formningsprocessen är en nyckellänk vid metallstämpelbehandling. Det är som en magisk trollkarl. Genom böjning, ritning, utbuktning och andra processer genomgår metallmaterialet plastisk deformation utan att bryta, vilket gör arbetsstycken i olika former och storlekar, vilket ger metallmaterialet en ny form och funktion.

Böjningsprocessen är processen för böjning av metallark, profiler eller rör i den nödvändiga vinkeln eller formen. Principen är att använda en matris för att applicera yttre kraft på metallmaterialet för att få det att deformeras plastiskt. Under böjningsprocessen är det yttre skiktet av metallmaterialet långsträckt av dragspänning, det inre skiktet förkortas av tryckspänning och längden på mittskiktet förblir oförändrat. För att säkerställa kvaliteten på böjning är det nödvändigt att rimligt kontrollera parametrar såsom böjradie, böjvinkel och böjkraft. Vid tillverkning av bilkroppens dörrram böjs metallplåten i en specifik form genom böjningsprocessen för att uppfylla de strukturella kraven i bilkroppen. En böjningsradie som är för liten kan orsaka att det yttre lagret av metallmaterialet spricker, medan en böjningsradie som är för stor kommer att påverka produktens dimensionella noggrannhet och utseende.

Ritningsprocessen är en kallstämpelprocess som använder en matris för att rita ett platt tomt eller ett halvt klart i en öppen ihålig del. Det används ofta i det dagliga livet. Till exempel kan tillverkning av fordonsdelar, elektroniska komponenter, arbetsmark, aluminiumkrukor och andra produkter inte separeras från ritningsprocessen. Under ritningsprocessen trycker den tomma hållaren först det platta tomma, och stansen rör sig nedåt och tvingar materialet under den tomma hållaren (flänsdel) att genomgå plastisk deformation och flyta in i klyftan mellan stansen och matrisen för att bilda sidoväggen på cylindern. Under ritningsprocessen inträffar deformationen av materialet huvudsakligen i flänsdelen. Materialet vid flänsen genomgår plastisk deformation under verkan av radiell dragspänning och tangentiell tryckspänning, och flänsen fortsätter att krympa och omvandlas till cylinderväggen. För att förhindra defekter som rynkor och sprickbildning under ritningsprocessen är det nödvändigt att rimligt kontrollera parametrar såsom ritningskoefficienten, tomt hållarkraft och die -gap. Att öka den tömande kraften kan effektivt förhindra rynkor, men överdriven tömningskraft kan orsaka sprickor; En rimlig ritningskoefficient kan säkerställa att materialet kan uppnå en stor grad av deformation utan att bryta.

Utbuktningsprocessen är en metod för stämpelformning som utvidgar diametern för ihåliga delar eller rörformiga ämnen under verkan av internt tryck. Principen är att använda vätska, gas eller mekaniska formar som kraftöverföringsmedier för att jämnt applicera tryck på metallmaterialets innervägg, så att materialet genomgår plastdeformation under verkan av omkretsens dragspänning och därmed uppnå utbuktning. Vid tillverkning av insugningsröret på en bilmotor kan utbuktningsprocessen utöka rörets lokala diameter för att tillgodose motorens intagsbehov. Utbuktningsprocessen kan effektivt förbättra produktens styrka och styvhet och kan också producera vissa delar med komplexa former som är svåra att bearbeta med andra metoder. Under utbuktningsprocessen måste storleken på det inre trycket och belastningshastigheten kontrolleras exakt för att säkerställa enhetlig deformation av materialet och undvika problem såsom brott eller ojämn deformation.

Vi. Efterföljande polering: perfekt kvalitet

(I) Deburring och rengöring

Efter att metallstämpeldelarna är stämplade visas burrs och smuts ofta på ytan. Även om dessa defekter är små kan de påverka kvaliteten och prestandan för produkten som inte kan ignoreras. Genereringen av burrs beror främst på plast deformation av materialet under stämplingsprocessen och kantstillståndet för matrisen. När det blankande gapet är för stort, för litet eller ojämnt, kan materialet inte brytas jämnt under blankningsprocessen, och ojämna burrs kommer att bildas på den blankande kanten; Den trubbiga kanten på den arbetande delen av matrisen kommer också att få materialet att inte skäras rent under den tömning och därmed generera Burrs. Källan till smuts är relativt bred, vilket kan vara föroreningar som bärs av själva råvarorna, eller restämnen såsom smörjmedel och kylmedel som används i stämplingsprocessen, eller damm och olja förorenad under bearbetning, transport och lagring.

Deburring är avgörande för att säkerställa ytkvaliteten och dimensionens noggrannhet hos delar. Närvaron av burrs kommer inte bara att påverka utseendet på stämpande delar, vilket gör sina ytor grov och ojämn, vilket minskar produktens estetik, utan kan också orsaka hinder i den efterföljande monteringsprocessen, vilket påverkar matchningsnoggrannheten mellan delar, vilket gör montering svår eller till och med omöjlig. Burrs kan också skrapa huden på operatörerna och utgöra vissa säkerhetsrisker. För att ta bort burrs använder fabriker vanligtvis en mängd olika metoder, som var och en har sina egna unika applikationsscenarier och fördelar och nackdelar.

Manuell deburring är en mer traditionell och vanlig metod. Den använder främst enkla verktyg som filer, sandpapper och sliphuvuden för arbetare för att manuellt mala och trimma stämpeldelar. Fördelen med denna metod är att den är mycket flexibel och kan hantera stämplingsdelar av olika former och komplexiteter. För vissa känsliga delar och områden som är svåra att hantera mekaniskt kan manuell deburring spela en unik fördel. När de hanterar några stämplingsdelar med komplexa ytor och små hål, kan arbetare förlita sig på rik erfarenhet och noggrann drift för att exakt ta bort burrs och säkerställa produktkvalitet. Manuell deburring har också uppenbara nackdelar. Dess effektivitet är relativt låg, det kräver mycket arbetskraft och tidskostnader, och det kräver en hög teknisk kompetens för arbetare. Olika arbetaroperationer kan leda till olika avfallseffekter.

Die deburring använder en förberedd matris för att ta bort burrs med en stanspress. När du deburerar en matris, måste du först göra en speciell matris beroende på formen och storleken på den stämplade delen, inklusive en grov matris och en fin matris, och ibland kan du också behöva göra en formning. Placera den stämplade delen i matrisen och använd trycket från stanspressen för att göra matrisen och ta bort Burr -delen av den stämplade delen. Denna metod är lämplig för produkter med enkla avskedytor och kan förbättra effektiviteten och effekten av avgränsning i viss utsträckning. Jämfört med manuell deburering är dess debureringsnoggrannhet och konsistens bättre. Die -avfall kräver en viss mängd produktionskostnader, och formens design och tillverkning är lång. För produktion av små satser eller snabba produktuppdateringar är kostnaden relativt hög.

Slipning av deburring är en metod som för närvarande används av företag. Det inkluderar främst vibrationer, sandblästring, rullar och andra metoder. Vibrationslipningsbockning är att sätta stämpeldelarna och slipmediet (som slipstenar, slipvätska etc.) i en vibrationskvarn. Genom vibrationen i vibrationskvarnen gnuggar slipmediet och ytan på stämplingsdelarna mot varandra och tar därigenom Burrs. Denna metod är lämplig för små produkter med stora partier. Det kan avskaffa ett stort antal stämpande delar på kort tid och har hög effektivitet. Sandblästrande avfall använder tryckluft för att spraya slipmedel (såsom kvartsand, korund, etc.) med hög hastighet på ytan på stämplingsdelarna. Burrs avlägsnas genom påverkan och skärning av slipmedel på Burrs. Sandblästrande avfall kan inte bara ta bort burrs, utan också göra att ytan på stämplingsdelarna får en viss grad av renlighet och grovhet, öka ytan vidhäftning och används ofta för produkter med höga krav för ytkvalitet och vidhäftning. Trummalning av deburering är att sätta stämpeldelarna och slipmediet i trumman. Genom trumman rotation kolliderar stämpeldelarna och slipmediet och gnuggar mot varandra i trumman för att uppnå syftet att ta bort burrs. Det finns också några brister i slipning och avslag. Ibland kan Burrs inte tas bort helt. För vissa burrs med komplexa former eller dolda delar kan de inte tas bort helt. Det är nödvändigt att manuellt hantera de återstående burrerna eller använda andra metoder för att avskaffa.

Rengöring är också en viktig del av att säkerställa produktkvalitet. Närvaron av smuts kommer att påverka ytprestanda för stämplingsdelar. Till exempel, när beläggningen, kommer olja och föroreningar att få vidhäftningen av beläggningen att minska, och det är lätt att falla av och blåsan, vilket kommer att minska produktens skyddande prestanda och estetik; Vid svetsning kan smuts orsaka svetsfel och påverka svetsstyrkan och tätningen. Det finns många vanliga rengöringsmetoder. Kemisk rengöring använder kemiska reagens för att reagera med smuts för att lösa upp, emulgera eller sönderdelas det för att uppnå syftet att ta bort smuts. Till exempel används alkaliska rengöringsmedel för att ta bort oljefläckar, och sura rengöringsmedel används för att ta bort rost. Kemisk rengöring har en god rengöringseffekt, men det är nödvändigt att uppmärksamma valet av lämpliga kemiska reagens för att undvika korrosion på ytan av stämpande delar. Ultraljudsrengöring använder kavitationseffekten av ultraljud för att producera små bubblor i vätskan. Konsekvenskraften som genereras när bubblorna sprängde kan skala av smutsen från ytan på stämplingsdelarna för att uppnå rengöringseffekten. Denna metod är lämplig för rengöring av några stämplingsdelar med komplexa former och hög ytprecisionskrav. Det kan tränga in i små luckor och hål för att ta bort smuts utan att skada ytan på stämplingsdelarna.

(Ii) Val och tillämpning av ytbehandlingsprocessen

Ytbehandlingsprocess spelar en viktig roll i produktionen av metallstämpeldelar. Det kan inte bara förbättra korrosionsmotståndet och estetiken hos delar, utan också ge delar specialfunktioner beroende på olika behov, så att de bättre kan uppfylla kraven i olika applikationsscenarier. Vanliga ytbehandlingsprocesser som galvanisering, sprutning, anodisering, etc. har var och en unika egenskaper och tillämpliga scenarier. Företag måste överväga olika faktorer beroende på produktens specifika behov och välja den lämpligaste ytbehandlingsprocessen.

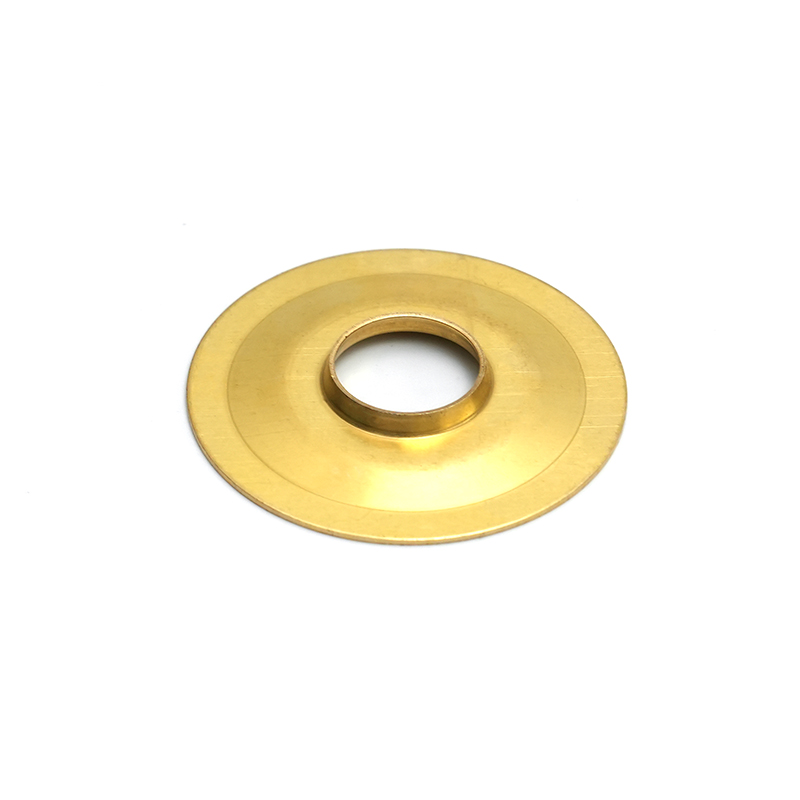

Galvanisering är en allmänt använt ytbehandlingsprocess. Det täcker huvudsakligen ett skikt av zink på ytan av metallstämpeldelar för att förhindra rost och förbättra utseendet. Galvaniseringsprocess kan delas upp i varmvanisering och elektro-galvanisering. Galvanisering av varmt dopp är att fördjupa stämplingsdelarna i smält zinkvätska, så att zinken reagerar kemiskt med ytan på stämplingsdelarna för att bilda ett tätt bundet zinkjärnlegeringsskikt och ett rent zinkskikt. Det galvaniserade skiktet som erhålls genom denna process är tjockare och har stark korrosionsbeständighet. Det är lämpligt för metallstrukturella delar och bildelar som används utomhus, såsom gatuljuspoler, bilramar, etc. Dessa produkter utsätts för den naturliga miljön under en lång tid och möter erosionen av regn, fukt, ultravioletta strålar, etc. Det varmda doppet kantala skiktet kan effektivt skydda basmetallen och förlänga produktens livslängd. Elektrogalvanisering är att avsätta ett skikt av zink på ytan av stämplingsdelarna genom elektrolys. Det elektrogalvaniserade skiktet är relativt tunt och har en slät yta. Det är lämpligt för produkter med höga krav på utseende och relativt låga krav för korrosionsbeständighet, såsom elektroniska produktskal, hårdvarumedekorationer, etc. Dessa produkter används vanligtvis i inomhusmiljöer. Det elektrogalvaniserade skiktet kan inte bara tillgodose sina estetiska behov utan också ge vissa anti-rostskydd.

Sprutprocessen använder tryck eller elektrostatisk kraft för att fästa färg eller pulver på arbetsstyckets yta, så att arbetsstycket har antikorrosion och utseende dekorativa effekter. Sprutningsprocessen har fördelarna med låg kostnad och brett applikationsområde. Det kan användas för ytbehandling av olika material såsom metall, plast, trä, etc. Vid biltillverkning uppnås beläggningen av bilkroppsytan genom sprutningsprocessen. Det kan inte bara skydda bilkroppen från korrosion, utan också ge bilen ett vackert utseende genom olika färger och glansiga beläggningar, tillgodose konsumenternas olika behov för bilens utseende. I möbeltillverkning används sprutningsprocessen också ofta för ytbehandling av metallmöbler, vilket ger den rika färger och god konsistens. Enligt de olika beläggningarna kan sprutprocessen delas upp i två typer: sprutning och pulverering. Sprutning använder flytande beläggningar, som kan bilda en relativt smidig beläggning med rika färgval; Pulverering använder pulverbeläggningar, som är fästa vid ytan på arbetsstycket genom elektrostatisk adsorption, och sedan botas vid hög temperatur för att bilda en beläggning. Pulverbeläggningen har en hög hårdhet, god slitmotstånd och korrosionsbeständighet och används ofta i tillfällen med höga krav för beläggningsprestanda, såsom utomhusmöbler, elektriska apparater, etc.

Anodisering är en ytbehandlingsprocess för aluminiumlegeringsprodukter. Den använder aluminiumlegeringsdelar som anoder och använder elektrolys för att bilda ett lager av oxidfilm på ytan. Denna oxidfilm kan förändra tillståndet och prestanda för aluminiumlegeringsytan och förbättra dess korrosionsbeständighet och hårdhet avsevärt. Ythårdheten hos anodiserad aluminiumlegering kan nå HV300 - 500, och dess slitmotstånd förbättras kraftigt jämfört med obehandlad aluminiumlegering. Anodisering kan också göra ytan av aluminiumlegering att presentera olika färger genom färgning och andra processer för att öka dess estetik. Det används ofta i arkitektonisk dekoration, elektroniska produkthus och andra fält. Anodisering av ytan på aluminiumlegeringsprofiler för byggnadsgardinväggar kan inte bara säkerställa hållbarheten hos profiler i utomhusmiljöer, utan också samordna med byggnadens övergripande stil genom valet av olika färger för att förbättra byggnadens estetik; Anodisering av aluminiumlegeringsskal med elektroniska produkter såsom mobiltelefoner och surfplattor kan inte bara skydda skalen från slitage och korrosion i daglig användning, utan visar också avancerade kvalitet och modekänsla för produkterna genom unika färger och glans.

När du väljer en ytbehandlingsprocess måste flera faktorer övervägas omfattande. Produktens användningsmiljö är en nyckelfaktor. För produkter som används i hårda miljöer, såsom marinteknisk utrustning, kemisk utrustning, etc., är det nödvändigt att välja en ytbehandlingsprocess med hög korrosionsbeständighet, såsom hot-dip galvanisering, nickelplätering, kromplätering, etc.; För produkter som används i inomhusmiljöer kan lämplig process väljas utifrån faktorer som estetik och kostnad. Produktens utseende kan inte ignoreras. Om produkten har höga krav på utseende och struktur, såsom avancerade elektroniska produkter, dekorationer, etc., kan du välja sprutning, anodisering och andra processer som kan uppnå rika färger och god ytstruktur; Om produkten har relativt låga krav på utseende och huvudsakligen fokuserar på funktionalitet kan du välja en ytbehandlingsprocess med låg kostnad och enkel process. Kostnad är också ett viktigt övervägande. Kostnaderna för olika ytbehandlingsprocesser varierar mycket. Företag måste välja lämplig process enligt sin egen kostnadsbudget och samtidigt säkerställa produktkvalitet. Vissa avancerade ytbehandlingsprocesser, såsom ädelmetallplätering och vakuumbeläggning, kan ge utmärkta prestanda och utseendeeffekter, men kostnaden är hög och är endast lämplig för tillfällen med extremt höga krav för produktprestanda och kvalitet; För vissa vanliga produkter som produceras i stor skala, billiga och kostnadseffektiva ytbehandlingsprocesser väljs vanligtvis, såsom galvanisering och målning.

(Iii) Svetsning, borrning och annan bearbetning

I produktionsprocessen för metallstämpeldelar, enligt produktdesignkraven, är det ofta nödvändigt att utföra andra bearbetningsförfaranden såsom svetsning, borrning och slipning av stämpeldelarna. Dessa processer är som olika rörelser i en noggrant arrangerad symfoni, var och en spelar en unik roll och arbetar tillsammans för att förbättra produktfunktionen och strukturen.

Svetsning är en viktig bearbetningsmetod för att ansluta flera stämpeldelar eller andra delar till en helhet. Det används ofta vid tillverkning av metallprodukter. Vid biltillverkning monteras bilkroppen från många stämpande delar genom svetsprocesser. Svetskvaliteten påverkar direkt bilkroppens strukturella styrka och säkerhet. Det finns många vanliga svetsmetoder. Bågsvetsning använder den höga temperaturen som genereras av bågen för att delvis smälta svetsstången och svetsmöjligheten, så att de smälter samman för att uppnå svetsning. Denna svetsmetod är enkel att använda och har ett brett utbud av applikationer. Det kan användas för att svetsa olika metallmaterial, men det har höga tekniska krav för operatörer och är benägna att defekter som stänk och porer under svetsning. Gasskyddad svetsning använder inerta gaser (såsom argon, koldioxid, etc.) för att bilda ett skyddande skikt i svetsområdet för att förhindra syre, kväve etc. i luften från att ha negativa effekter på svetspoolen och därmed förbättra svetskvaliteten. Gasskyddad svetsning har fördelarna med hög svetskvalitet, liten deformation och hög produktionseffektivitet. Det används ofta för att svetsa material som rostfritt stål och aluminiumlegeringar. Det används ofta inom fält som flyg- och varvsindustri som kräver extremt hög svetskvalitet. Lasersvetsning använder en högenergi laserstråle som värmekälla för att lokalt smälta svet för att uppnå svetsning. Lasersvetsning har fördelarna med hög energitäthet, snabb svetshastighet, smal svets och liten värmepåverkad zon. Det kan uppnå högprecision och högkvalitativ svetsning. Det är särskilt lämpligt för att svetsa vissa precisionsdelar och material som är känsliga för termisk deformation, såsom mikroanslutningar och integrerade kretsstift i elektronisk utrustning.

Borrning är en process för att bearbeta hål i olika former och storlekar på stämplingsdelar. Det är nödvändigt vid tillverkningen av många produkter. Vid mekanisk tillverkning bearbetas vanligtvis monteringshål, anslutningshål etc. på olika delar. Vid borrning är det nödvändigt att välja lämpliga borrbitar och borrningsparametrar enligt material-, tjockleken och hålkraven i stämpeldelarna. För metallmaterial med högre hårdhet, såsom legeringsstål och rostfritt stål, måste karbidövningar användas, och borrhastigheten och matningshastigheten bör minskas på lämpligt sätt för att förhindra att borren bär för snabbt eller bryts; För material med lägre hårdhet, såsom aluminiumlegering och kopparlegering, kan höghastighetsstålborrar användas och borrhastigheten och matningshastigheten bör ökas på lämpligt sätt för att förbättra bearbetningseffektiviteten. Under borrprocessen bör uppmärksamheten också ägnas åt kylning och smörjning för att minska borrens temperatur, minska slitage och förbättra borrningens kvalitet. Vanliga kyl- och smörjmetoder inkluderar användning av skärvätska och tryckluft. Skärvätska kan effektivt minska borrets temperatur och ta bort chips. Det kan också spela en smörjande roll och minska friktionen mellan borrningen och arbetsstycket; Tryckluft används huvudsakligen för att kyla borrningen och är lämplig för vissa tillfällen med strikta krav på den återstående skärvätskan.

Slipning är en process för att trimma och polera ytan på stämpande delar. Den kan ta bort defekter, repor, oxidskala etc. på ytan av stämplingsdelar, göra ytan mjukare och plattare och förbättra produktens utseende och ytkvalitet. Slipning kan delas upp i två steg: grov slipning och fin slipning. Grov slipning använder huvudsakligen verktyg som sliphjul och sandpapper för att ta bort stora defekter och överskott på ytan av stämpande delar för att göra ytan initialt platt; Fin slipning använder finare sandpapper, poleringspasta och andra verktyg för att fint polera ytan för att uppnå en högre grad av finish. Vid tillverkningen av vissa avancerade produkter, såsom avancerade möbler och smycken, är ytkvaliteten för stämplingsdelar extremt hög. Slipningsprocessen kräver flera fina operationer för att säkerställa att ytan når en spegelliknande finish, som visar hantverkets avancerade kvalitet och utsökta hantverk. Under slipningsprocessen är det nödvändigt att uppmärksamma att kontrollera slipkraften och riktningen för att undvika överdrivet slitage eller repor på ytan på stämplingsdelarna, vilket kommer att påverka produktkvaliteten. Samtidigt måste dammet och skräp som genereras av slipning rengöras i tid för att säkerställa arbetsmiljöns renhet och operatörernas hälsa.

Vii. Kvalitetskontroll: Strikt skydda kontrollpunkterna

(I) omfattande process för kvalitetsinspektion

Kvalitetsinspektion spelar en viktig roll i produktionsprocessen för metallstämpeldelar. Det är som en strikt vårdnadshavare. Från inköp och lagring av råvaror till den slutliga leveransen av produkter övervakas den noggrant under hela processen för att säkerställa att varje stämpeldel uppfyller designkraven och kvalitetsstandarderna, vilket ger en solid garanti för produktkvalitet.

Råmaterialinspektion är den första kontrollpunkten för kvalitetsinspektion, och dess betydelse är självklart. Kvaliteten på råvaror bestämmer direkt kvaliteten på stämpeldelar. Om råvarorna är defekta eller inte uppfyller kraven är det svårt att producera högkvalitativa produkter även om den efterföljande bearbetningstekniken är utsökt. Vid inspektion av råvaror är det nödvändigt att strikt testa de olika prestationsindikatorerna för materialen enligt relevanta kvalitetsstandarder och specifikationer. För metallark är det nödvändigt att kontrollera om deras tjocklek är enhetlig och om toleransen ligger inom det tillåtna intervallet, eftersom avvikelsen av tjocklek kan påverka dimensionell noggrannhet och bildande effekt av stämplingsdelar. Materialets hårdhet är också en av de viktigaste indikatorerna. Olika stämpelprocesser och produktkrav har olika regler för materialets hårdhet. Misslyckandet med hårdheten för att uppfylla kraven kan leda till att materialet spricker eller deformeras ojämnt under stämplingsprocessen. Analysen av kemisk sammansättning är också nödvändig. Genom professionell utrustning som spektrometrar upptäcks innehållet i olika element i materialet för att säkerställa att det uppfyller motsvarande materialstandarder och undviker att påverka produktens prestanda på grund av onormal kemisk sammansättning. Till exempel, när man producerar viktiga stämplingsdelar av bilmotorer är de kemiska sammansättningskraven för råvaror extremt stränga. En liten avvikelse i innehållet i vissa legeringselement kan leda till en minskning av styrkan, segheten och andra egenskaper hos stämpande delar och därigenom påverkar motorns tillförlitlighet och livslängd.

Interprocessinspektion är en kvalitetsinspektion av halvfärdig produkter i varje process under stämplingsprocessen. Det är som flera inspektionsstationer inrättade i produktionskedjan, som snabbt kan upptäcka och lösa problem i produktionsprocessen, förhindra att defekter expanderar i efterföljande processer, minskar skrothastigheterna och förbättrar produktionseffektiviteten. Efter blankningsprocessen bör den dimensionella noggrannheten, burr -situationen och kvaliteten på den blankande ytan kontrolleras. Dimensionell noggrannhet påverkar direkt behandlingen av efterföljande processer och produktens slutmontering. Genom att använda precisionsmätningsverktyg som bromsok och mikrometrar mäts de viktigaste dimensionerna för de blankande delarna för att säkerställa att de uppfyller kraven i designteckningarna. Närvaron av burrs påverkar inte bara produktens utseende utan kan också orsaka skada på operatören. Samtidigt kan det orsaka mögelskador eller produktkvalitetsproblem i efterföljande processer. Därför är det nödvändigt att noggrant kontrollera storleken och distributionen av Burrs. Om Burrs överskrider det tillåtna intervallet måste avfallsåtgärder vidtas i tid. Kvaliteten på den blankande ytan inkluderar ytråhet, planhet osv. Dessa faktorer kommer att påverka produktens ytkvalitet och den efterföljande ytbehandlingseffekten. Genom visuell inspektion och verktyg som grovhetsmätningsinstrument utvärderas den blankande ytan för att säkerställa att kvaliteten uppfyller kraven. Efter böjningsprocessen bör vinkeln, böjningsradie och defekter såsom sprickor i de böjda delarna kontrolleras. Avvikelser i böjvinklar och radie kan göra att produkten misslyckas med att uppfylla designkraven och påverka montering och använda prestanda. Verktyg som vinkelmätinstrument och radie -mätare används för att exakt mäta de böjda delarna, justera processparametrar i tid och säkerställa böjkvalitet. Sprickor är vanliga och allvarliga defekter i böjningsprocessen. De kommer att minska produktens styrka och tillförlitlighet. Genom visuell inspektion och icke-förstörande testmetoder såsom penetrationstestning och magnetisk partikeltestning är de böjda delarna helt inspekterade. När sprickor har hittats analyseras orsakerna omedelbart och förbättringsåtgärder vidtas, såsom att justera böjningsprocessen och förbättra materialegenskaperna.