I. Introduktion: Den lysande debuten av aluminiumstämpel

I det stora landskapet i modern tillverkning är aluminiumstämpelteknologi som en lysande stjärna, utstrålar ett unikt och charmigt ljus och ockuperar en viktig position. Från den blomstrande bilindustrin till de kontinuerliga genombrotten inom flyg- och rymdfältet, från den sofistikerade tillverkningen av elektronisk utrustning till den utbredda produktionen av dagliga konsumentvaror, har aluminiumstämpeldelar blivit en oundgänglig nyckelkomponent i många produkter med deras utmärkta prestanda och är djupt integrerade i varje moder av modern industri.

Aluminium, som ett lätt, högstyrka och korrosionsbeständigt metallmaterial, gör dess fysiska och kemiska egenskaper att det visar oöverträffade fördelar inom många områden. Under den nuvarande globala trenden att förespråka energibesparing och utsläppsminskning och bedriva lätta produkter har aluminiumstämpelteknologi inlett en aldrig tidigare skådad utvecklingsmöjlighet. Med bilindustrin som ett exempel, med de allt stränga miljöföreskrifterna och kontinuerlig förbättring av kraven på bränsleekonomi, har biltillverkare vänt sin uppmärksamhet på aluminiumlegeringsmaterial. Användningen av aluminiumstämpeldelar för att tillverka bilkroppsstrukturer och delar kan inte bara minska vikten på bilkroppen och därmed minska bränsleförbrukningen och avgasutsläppen, utan också förbättra bilens hantering och accelerationsprestanda utan att påverka bilens säkerhetsprestanda. Enligt relevant statistik kan för varje 10%minskning av vikten av hela fordonet minskas med 6%-8%, och avgasutsläpp kan minskas med 4%-6%. Dessa data visar intuitivt den enorma roll som aluminiumstämpeldelar i bilindustrin för att uppnå mål för energibesparing och utsläppsminskning.

Inom flygplatsen är vikten av aluminiumstämpeldelar självklart. Eftersom flygbolag har extremt stränga krav på vikten och styrkan hos material, har aluminiumlegeringsmaterial blivit ett idealiskt val för tillverkning av nyckelkomponenter som flygplanskroppar, vingar och motordelar på grund av deras låga densitet och hög styrka. Genom avancerad aluminiumstämpelteknik kan aluminiumlegeringsmaterial behandlas exakt i olika komplexa former av delar för att uppfylla högpresterande krav för flygfordon i extrema miljöer. En raket förbrukar mycket bränsle från lanseringen till att komma in i den förutbestämda bana, och att minska vikten på själva raketen kan effektivt minska bränsleförbrukningen och förbättra raketens bärförmåga. Det uppskattas att för varje 1 kg reduktion i vikten av en raketstruktur kan bärkapaciteten ökas med cirka 5 kg. I detta fält där vikt beräknas i gram ger applicering av aluminiumstämpel utan tvekan starkt tekniskt stöd för utvecklingen av flyg- och rymd.

Strävan efter perfekt precision av aluminiumstämpel har långtgående betydelse i många dimensioner för modern tillverkning. Det är en oöverträffad strävan efter utmärkt kvalitet och nyckeln till att sticker ut i den hårda marknadskonkurrensen. Ur ett mikroskopiskt perspektiv kan högprecision av aluminiumstämpel säkerställa att produktens prestanda är mer stabil och pålitlig. Vid tillverkning av elektronisk utrustning, såsom mobiltelefoner och datorer, används aluminiumstämningar i stor utsträckning för att tillverka komponenter såsom hus och radiatorer. Precisionen för dessa komponenter påverkar direkt värmeavledningsprestanda, signalöverföringskvalitet och den totala tillförlitligheten för elektronisk utrustning. Om precisionen i aluminiumstämpel är otillräcklig kan det orsaka avvikelser i passningen mellan huset och inre komponenter, som påverkar monteringen och normal användning av utrustningen; Om kylarens precision inte är upp till standard kommer det att minska värmeavledningseffektiviteten, vilket gör att temperaturen på den elektroniska utrustningen är för hög under driften och därmed påverkar dess prestanda och liv.

Ur ett makroskopiskt perspektiv hjälper aluminiumstämpel med hög precision att förbättra effektiviteten i hela produktionssystemet och minska kostnaderna. I storskalig produktion kan högprecision av aluminiumstämpeldelar minska skrot- och omarbetningshastigheter, förbättra produktionseffektiviteten och minska produktionskostnaderna. Genom att ta bilproduktion som ett exempel kan högprecisionskroppsstämpeldelar göra kroppsmontering mer exakt och snabbare, minska arbetsbelastningen för svetsning och justering och förbättra produktionseffektiviteten och kvaliteten på hela fordonet. Dessutom kan högprecision av aluminiumstämpeldelar också minska mögelslitage och ersättningsfrekvens, förlänga formens livslängd och ytterligare minska produktionskostnaderna. I en mycket konkurrenskraftig marknadsmiljö kan företag bara förbättra produktkvaliteten och marknadskonkurrenskraften och vinna kundförtroende och marknadsandel genom att förbättra produktens precision.

Med den kontinuerliga utvecklingen av modern tillverkning, precisionskraven för aluminiumstämpeldelar ökar också. Från initialt uppfylla grundläggande form- och storlekskrav till att sträva efter submillimeter eller till och med mikronivå precision idag, står aluminiumstämpelteknologi inför enastående utmaningar och möjligheter. För att uppnå den perfekta precisionen i aluminiumstämpeldelar behövs djupgående forskning och innovation i flera länkar som materialval, formdesign och tillverkning, optimering av stämpelprocesser, produktionsprocesskontroll och kvalitetskontroll.

I följande kapitel kommer vi att utforska i djupet alla aspekter av aluminiumstämpelteknologi, från processprinciper till bearbetning av flöde, från mögeldesign och tillverkning till kvalitetskontroll, och omfattande analysera hemligheterna för aluminiumstämpeldelar till att uppnå perfekt precision, från en underbar värld av aluminiumstämpel.

Ii. Hörnstenen i aluminiumstämpel: Mysteriet med aluminiumlegeringsmaterial

(I) Analys av familjemedlemmar och egenskaper i aluminiumlegering

Som det grundläggande materialet för aluminiumstämpelteknologi har aluminiumlegering många familjemedlemmar. Olika serier av aluminiumlegeringar har sina egna egenskaper i sammansättning, mekaniska egenskaper och bearbetningsegenskaper. Liksom en välutrustad armé har varje gren av armén sina egna unika färdigheter och uppdrag och spelar en nyckelroll inom olika områden.

2000 -seriens aluminiumlegering, med sitt höga kopparinnehåll, är som en kraftspelare, vilket ger materialet utmärkt styrka. Bland dem är 2024 -legeringen stjärnprodukten i serien, som lyser i flyg- och rymdfältet. Eftersom flygplan behöver motstå enormt lufttryck och mekanisk stress när man flyger i höga höjder, är materialens styrka och hårdhet extremt hög. Egenskaperna med hög hållfasthet för 2024 -legering gör det till ett idealiskt val för tillverkning av nyckelkomponenter såsom flygvingar och flygkroppsstrukturer, vilket kan säkerställa att flygplanet förblir stabilt och säkert i komplexa flygmiljöer. Dessutom, inom området biltillverkning, kommer vissa högpresterande bilmotorcylindrar, hjul och andra delar också att använda 2000-serie aluminiumlegeringar för att förbättra bilens kraftprestanda och hantering av bilen.

5000 serie aluminiumlegering är representanten för aluminium-magnesiumlegering. Det huvudsakliga legeringselementet är magnesium och magnesiuminnehållet är vanligtvis mellan 3-5%. Det är som en allround-spelare med medelstyrka, god plasticitet, korrosionsmotstånd och svetsbarhet. Inom flygplatsen använder flygkroppsdelarna av Boeing 747 och Airbus A320 5000 -serie aluminiumlegeringar. Dess lätta och medelstora styrka egenskaper uppfyller inte bara flygplanets efterfrågan på att minska vikten för att förbättra bränsleeffektiviteten, utan säkerställer också styrkan och stabiliteten i flygkroppsstrukturen. Inom fordonsfältet är huvorna och dörrarna till bilmärken som BMW och Audi mestadels tillverkade av 5052 aluminiumlegering. Det goda plasticiteten i detta material gör det lättare att bilda bildelar. Samtidigt kan dess utmärkta korrosionsmotstånd också förlänga livslängden för delar och förbättra bilens totala kvalitet. Inom konstruktionsområdet används ofta 5000 -serie aluminiumlegeringar för paneler, fönsterramar och dörrar för att bygga ytterväggar och tak. Dess korrosionsmotstånd och plasticitet kan anpassa sig till olika byggmiljöer och designkrav, vilket lägger till skönhet och praktiska till byggnaden.

6000 serie aluminiumlegering innehåller huvudsakligen två element, magnesium och kisel. Det kombinerar smart fördelarna med 4000 serie och 5000-serier och är en kallbehandlad aluminiumsmide-produkt. Med 6061 -legering som en typisk representant presterar den väl i styrka och korrosionsbeständighet och har god bearbetbarhet och användbarhet. Det är lätt att täcka, precis som en skicklig hantverkare som enkelt kan hantera olika komplexa bearbetningstekniker. Inom flyg- och rymdfältet använder flygkroppen av Boeing 777 och Airbus A350 6000 -serie aluminiumlegering för att uppfylla de strikta kraven på flygplan för hög styrka och korrosionsbeständighet. Vid biltillverkning är kroppen och chassit av Porsche 911 tillverkade av 6061 aluminiumlegering med hjälp av dess höga styrka och plasticitet för att förbättra bilens prestanda och säkerhet. Inom sportutrustning är 6061 aluminiumlegering ännu mer framträdande. Bergsklättringsutrustning, klättringsutrustning, skidor, skridskor, golfklubbar och annan sportutrustning med hög styrka och seghetskrav kan alla tillverkas av 6061 aluminiumlegering, vilket ger idrottare bättre kvalitet och säkrare utrustning.

(Ii) konsten att urval av material

I tillverkningsprocessen med aluminiumstämpeldelar är det att välja rätt aluminiumlegeringsmaterial som att välja den mest lämpliga skådespelaren för en underbar prestanda. Det är en viktig konst. Detta kräver omfattande övervägande av användningsscenarierna och prestandakraven för stämplingsdelar för att säkerställa att de valda materialen kan ge full spel till sina fördelar och ge solida garantier för hög precision och höga prestanda hos stämpande delar.

Ur perspektivet av användningsscenarier, inom flyg- och rymdfältet, eftersom flygplan behöver arbeta under extrema miljöförhållanden, finns det extremt stränga krav på vikt, styrka, korrosionsbeständighet och hög temperaturmotstånd hos material. Därför väljs vanligtvis höghållfast aluminiumlegeringar såsom 2000-serier och 7000-serier, såsom 2024, 7075 och andra legeringar. Dessa legeringar kan minska vikten så mycket som möjligt samtidigt som materialets styrka och möta strävan efter lättvikt i flyg- och rymd. Inom bilindustrin, med tanke på bilens drivsäkerhet, bränsleekonomi, utseende och komfort, kommer olika serier av aluminiumlegeringsmaterial att väljas enligt olika delar. Kroppsstrukturella delar kräver vanligtvis högre styrka och bättre formbarhet, och 6000 serie aluminiumlegeringar kan väljas; Medan vissa inre och yttre delar ägnar mer uppmärksamhet åt ytkvaliteten och korrosionsbeständigheten hos materialet, och 5000 -serie aluminiumlegeringar kan vara mer lämpliga. Inom området elektronisk utrustning, på grund av produktens lilla storlek och hög integration, kan konduktiviteten, värmeavledningen och bearbetningsnoggrannheten för materialet vara hög, och 1000 -serie ren aluminium eller vissa aluminiumlegeringar med specialegenskaper kan väljas.

Ur prestandakravens perspektiv, när stämplingsdelar måste motstå stora yttre krafter och mekaniska spänningar, bör aluminiumlegeringsserier med högre styrka, såsom 2000 -serier och 7000 -serier, föredras. Till exempel behövs höghållfast aluminiumlegeringsmaterial för att tillverka viktiga delar såsom anslutningsstänger och vevaxlar av bilmotorer för att säkerställa att delarna inte kommer att deformeras eller bryta när motorn körs med hög hastighet och under hög belastning. För vissa stämpande delar med höga korrosionsbeständighetskrav, såsom delar i marin utrustning och utomhusbyggnadsdekorationer, är 5000 -serien och 6000 -serie aluminiumlegeringar det första valet på grund av deras goda korrosionsbeständighet. I vissa tillfällen som kräver god konduktivitet, såsom anslutningar och ledningar av elektroniska apparater, används 1000 -serien Pure Aluminium allmänt på grund av dess höga konduktivitet. Dessutom är materialets bearbetningsprestanda också en viktig faktor som ska beaktas vid val. Om formen på stämplingsdelen är komplex och kräver multipel stämpling, sträckning och andra bearbetningsprocesser, är materialets plasticitet och duktilitet särskilt viktiga. 5000 serie- och 6000 -serie aluminiumlegeringar utmärker sig i detta avseende och kan anpassa sig till komplexa bearbetningstekniker för att säkerställa noggrannheten och kvaliteten på stämpeldelar.

Det avgörande inflytandet av materiell kvalitet på noggrannheten och prestandan hos stämplingsdelar kan inte underskattas. Aluminiumlegeringsmaterial av hög kvalitet har enhetlig kemisk sammansättning och organisationsstruktur, vilket kan säkerställa enhetlig deformation av material under stämpling, vilket förbättrar den dimensionella noggrannheten och ytkvaliteten hos stämplingsdelar. Tvärtom, om materialkvaliteten är dålig, finns det defekter som föroreningar och segregering, vilket kan orsaka problem som sprickor och ojämn deformation av stämplingsdelar under bearbetning, allvarligt påverkar noggrannheten och prestandan hos stämplingsdelar. Stabiliteten hos materialets mekaniska egenskaper är också avgörande. Stabila mekaniska egenskaper kan säkerställa att stämplingsdelar kan upprätthålla god prestanda under olika användningsmiljöer, förbättra produktens tillförlitlighet och livslängd. Därför, när du väljer aluminiumlegeringsmaterial, är det nödvändigt att strikt kontrollera kvaliteten på materialen, välja ansedda leverantörer och genomföra strikt inspektion och testning av materialen för att säkerställa att de uppfyller produktionskraven för stämplingsdelar.

Iii. Mögel: Soul Craftsman of Aluminium Stamping

(I) det geniala begreppet mögeldesign

Mögeldesign är en nyckellänk i aluminiumstämpelprocessen. Det är som en noggrant planerad konstnärlig skapelse. Dess geniala koncept bestämmer direkt precisionen och kvaliteten på aluminiumstämpeldelar. I denna process måste designers använda sin rika erfarenhet och professionell kunskap för att utforma en form med en rimlig struktur baserad på formen, storleken och precisionskraven i stämplingsdelarna. Varje detalj är relaterad till den slutliga produktens framgång eller misslyckande.

När man möter stämplingsdelar med komplexa former blir det det primära problemet att bestämma formytan på formen. Valet av avskedningsytan måste följa flera principer för att säkerställa att produkten kan avvärjas smidigt. Enligt kraven på produktfördelningen bör avskedningsytan väljas vid delen med produktens största tvärsnittsstorlek. Detta är den grundläggande principen för att säkerställa att produkten kan tas bort smidigt från formen. För vissa stora produkter med ett stort projektionsområde, med tanke på att den laterala klämkraften på formen är relativt liten, bör riktningen med ett stort projektionsområde placeras i riktning mot fram- och bakre mögelöppningen och stängningen, och sidoprojektionsområdet med ett mindre sidoprojektionsområde bör användas som lateralparti. Detta kan effektivt minska formens laterala tryck under stämplingsprocessen och säkerställa formens stabilitet.

Vid utformning av en anslutningsformsprutning, om produktformen är mer komplex och har fler underskott eller upphöjda strukturer, för att underlätta nedgången, kan avskedningsytan ställas in på ett läge där dessa strukturer kan bilda en skjutreglage eller lutande utdelningsmekanism på den rörliga mögelsidan. För produkter med högprecisionskrav, såsom mobiltelefonskal, bör avskedningsytan inte ställas in på produktens släta yttre yta för att undvika att lämna avskedslinjemärken på produktytan och påverka utseendekvaliteten. För närvarande kan avskedningsytan utformas i ett iögonfallande läge såsom produktens sida eller botten.

Utformningen av demolderingsmetoden är också avgörande, vilket direkt påverkar kvaliteten och produktionseffektiviteten för stämplingsdelar. Vanliga nedslagsmetoder inkluderar tvingad avmolning, manuell demolning och motoriserad demolning. Tvingad demoldning är lämplig för formsprutor med enkla strukturer, har egenskaperna för hög effektivitet och används ofta vid lågprecisionstillfällen. För mjuka plastprodukter såsom polyeten och polypropen kan injektionsmögelskjutplattan användas för att extrudera produkten i kärnan, men på grund av den stora nedgångskraften, bör tryckytan utformas för att vara större för att förhindra att produkten deformeras eller skadas under avfallsprocessen. Manuell avslag är lämplig för formsprutor med enkla strukturer. Det har hög precision, men låg effektivitet och hög arbetsintensitet. Det används ofta för liten satsproduktion. Efter att ha öppnat injektionsformen kommer kärnan eller ringen att matas ut från injektionsformen tillsammans med produkten, och sedan avlägsnas tråden manuellt med ett verktyg utanför formsprutningsmaskinen för att slutföra demuldsteget. Mekanisk avslag är lämplig för formsprutor med komplexa strukturer. Den har egenskaperna för hög effektivitet och hög precision och används allmänt. Bland dem används halvformen för externa trådar, klaffkärnformen används för inre trådar, och växelställningsmekanismen används ofta för att ta bort trådarna. När du väljer en inloggningsmetod är det nödvändigt att omfattande överväga de strukturella egenskaperna, precisionskraven, produktionssatsen och andra faktorer för produkten för att bestämma den mest lämpliga avslaglösningen.

Infoga layout är också en viktig länk som inte kan ignoreras i mögeldesign. Den rimliga användningen av insatser kan spara material, underlätta bearbetning, säkerställa precision och underlätta avgaser. När det finns en relativt regelbunden hög stigning i den bakre formen, kan detta stycke vara inlagd så att det kan ställas in vid en lägre punkt, vilket kan spara material. Bland bearbetningsutrustningen har EDM den långsammaste hastigheten och den värsta precisionen, så ibland för att undvika EDM -bearbetning så mycket som möjligt väljs skär. För vissa djupa benpositioner har EDM -bearbetning dålig dränering och dåligt avgaser under gjutning. Vid denna tidpunkt behövs också skär för att lösa avgasproblemet. Kvarnen är utrustningen med den högsta bearbetningsprecisionen. Ibland, för att säkerställa precision, är insatser utformade för att underlätta kvarnbehandling. Dessutom, när kunder har utbytbara krav, såsom att ändra etikettpositionen, kan utbytbara skär görs också. Vid utformning av insatser måste faktorer som materialval av insatsen och utformningen av hängaren övervägas. För skär som inte gnuggas igenom kan materialet vara detsamma som mögelkärnan; För insatser som gnuggas igenom kan materialet vara detsamma som mögelkärnan, men hårdheten ökas med 2 grader, eller material med olika hårdhet väljs. Storleken på hängaren kan i allmänhet utformas för att vara 5x2,0 mm eller 4x3mm. Det bör placeras i ett rakt läge på insatsen och vara 0,5 - 2,0 kortare än den platta kanten. Detta är för att underlätta trådskärningsvinkel. När insatsen är en speciell form och inte är lämplig för att hänga, kan du göra en 1-2 graders lutning runt den och sätta in den direkt för att bilda en lutningsinsats.

(Ii) noggrant urval av mögelmaterial

Valet av mögelmaterial är som att välja ett lämpligt vapen för en soldat. Det är en nyckelfaktor för att bestämma formens prestanda och livslängd. I aluminiumstämpelprocessen måste formen motstå enormt tryck, friktion och påverkan. Därför bör mögelmaterialet ha hög hårdhet, hög slitstyrka, hög styrka och andra egenskaper för att säkerställa att det kan upprätthålla en stabil form och dimensionell noggrannhet under långvarigt arbete.

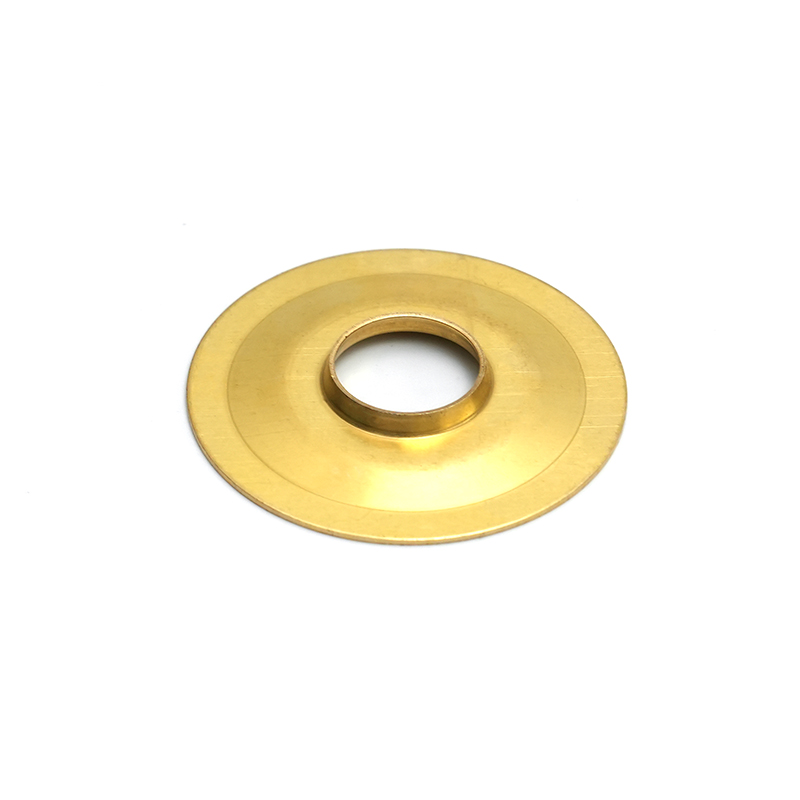

Hög hårdhet är en av de viktiga egenskaperna hos mögelmaterial. Det kan effektivt motstå slitaget på formen på mögelytan under stämplingsprocessen och säkerställa formens livslängd. Generellt sett krävs hårdheten hos kalla arbetsformar för att vara cirka 60 timmar, och hårdheten hos heta arbetsformar är 42-50 timmar. Hårdhet är nära besläktad med slitstyrka. Generellt sett, ju högre hårdheten hos mögelmaterialet, desto bättre är dess slitmotstånd. I bilstampning dör, på grund av behovet av att ofta stämpla olika former av metallplåt, kommer det att bli allvarlig friktion mellan matytan och tomma. Därför krävs höghårdhet matmaterial, såsom CR12MOV, för att minska matslitage och förbättra produktionseffektiviteten.

Hög slitbidrag är också en oundgänglig egenskap hos matmaterial. När tomten plastiskt deformeras i mathålan, rinner det och glider längs kavitetsytan, vilket orsakar svår friktion mellan kavitetsytan och tomt, vilket lätt kan få matrisen att misslyckas på grund av att de slitnar. Därför måste matmaterialet ha god slitmotstånd för att säkerställa att matrisen kan bibehålla sin dimensionella noggrannhet och ytråhet under långvarig användning. Die slitmotståndet är inte bara relaterat till hårdhet, utan också till faktorer som materialets organisationsstruktur och kemisk sammansättning. Att lägga till en lämplig mängd legeringselement, såsom krom (CR), molybden (MO), vanadium (V), etc., kan förbättra slitmotståndet hos matmaterialet. Dessa legeringselement kan bilda hårda karbider, som är distribuerade i matrisen för matrön, spela en förstärkande roll och därmed förbättra slitmotståndet för matrisen.

Hög styrka är den viktigaste prestandan för matmaterialet för att motstå stämpelbelastningar. Under aluminiumstämpelprocessen kommer formen att utsättas för enorm påverkan och tryck. Om mögelmaterialets styrka är otillräcklig kan det orsaka form deformation, sprickbildning och andra problem, vilket påverkar kvaliteten och produktionseffektiviteten hos de stämplade delarna. Därför bör mögelmaterialet ha tillräcklig styrka för att motstå olika belastningar under stämplingsprocessen. Olika typer av formar har olika styrka krav. Kalla arbetsformar bär huvudsakligen belastningar som spänning, komprimering och böjning, vilket kräver att materialet har hög utbytesstyrka och draghållfasthet; Heta arbetsformar arbetar vid höga temperaturer. Förutom att mekaniska belastningar har tål också termisk stress, så att materialet krävs för att ha god hög temperaturstyrka och termisk trötthetsprestanda.

Det finns många typer av vanligt använda mögelstålmaterial, som var och en har sina egna unika egenskaper och tillämpliga scenarier. CR12MOV är ett vanligt använt kallt arbetande stål med egenskaperna för hög hårdhet, hög slitstyrka och god härdbarhet. Det är lämpligt för att tillverka kallstämpeldies, stansar, tömning av matriser etc. som kräver hög slitstyrka och komplexa former. När tillverkning av stämpling dör för elektroniska utrustningshus, på grund av produktens komplexa form, krävs att slitmotståndet hos matrisen är hög. CR12MOV-stål kan uppfylla dessa krav väl och kan säkerställa att munstycket upprätthåller stabil prestanda under en lång produktionsprocess och producerar högprecisionsstämpeldelar.

H13 är ett varmt arbete med stål med utmärkt värmebeständighet, termisk trötthetsmotstånd och god seghet. Det används ofta för att tillverka formar i arbetsmiljöer med högt temperatur, såsom formgjutande formar, heta smidformar, etc. I de gjutna formarna i bilmotorcylindrarna kan H13-stål upprätthålla god prestanda under högtrycksarbetsförhållanden, motstå termisk trötthet och termisk slitage och säkerställa att mögelens livslängd och kvaliteten på mögellivet och kvaliteten på matrisen.

När du väljer mögelmaterial är det nödvändigt att omfattande överväga faktorer som formens användningsscenario, materialets material och form och produktionssatsen för att välja det mest lämpliga mögelmaterialet. För stämplingsdelar som produceras i små partier kan du välja ett mögelmaterial med lägre kostnad; För stämplingsdelar som produceras i stora partier måste du välja ett mögelmaterial med utmärkt prestanda och lång livslängd för att minska produktionskostnaderna. Mögelbearbetningens prestanda bör också beaktas. Att välja ett mögelmaterial som är lätt att bearbeta kan förbättra tillverkningseffektiviteten och kvaliteten på formen.

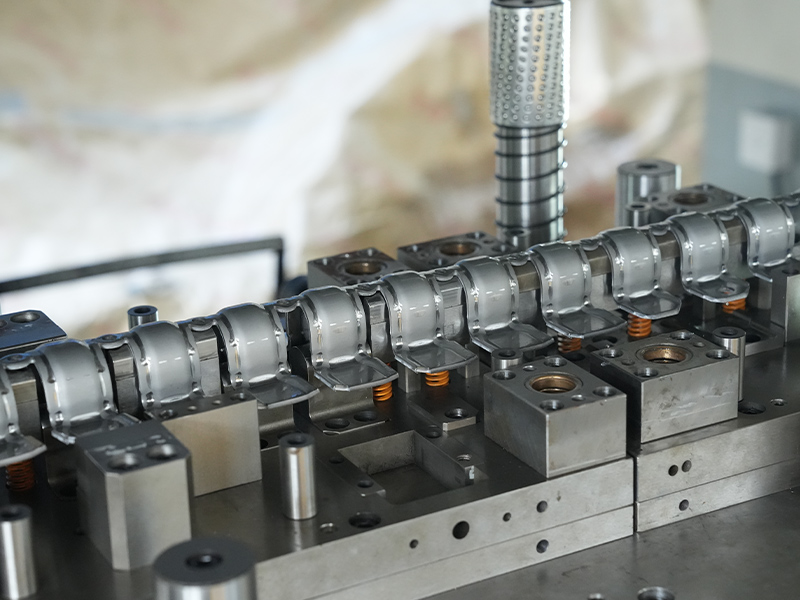

(Iii) den ultimata tekniken för mögeltillverkning

Mögeltillverkning är en process som kombinerar avancerad teknik och utsökt hantverk. Varje process har den ultimata strävan efter precision och kvalitet. I denna process spelar avancerade bearbetningsteknologier såsom långtrådad trådskärning och elektrosparkbearbetning (EDM) en nyckelroll. De är som magisk magi, snidande mögelmaterial i stycken av exakta konstverk, som ger en solid garanti för högprecisionsproduktionen av aluminiumstämpeldelar.

Den långsamma trådklippningsprocessen upptar en viktig position inom mögeltillverkning med dess utmärkta precision och ytkvalitet. Jämfört med skärning av snabbtråd kan ytråheten hos arbetsstycket bearbetat av den långsamma trådklippningsmaskinen vanligtvis nå RA = 0,16 um, och rundhetsfelet, linjära fel och dimensionella fel är mindre, vilket gör att den är allmänt använt vid bearbetning av högprecisionsdelar. Långtrådad trådskärning antar metoden för kontinuerlig trådmatning av trådelektroder, det vill säga trådelektroden kompletterar bearbetningen under rörelsen. Även om trådelektroden är skadad kan den kontinuerligt fyllas på, vilket effektivt förbättrar bearbetningsnoggrannheten för delar. Vid bearbetning av den konkava matrisen av precisionsstämpeldies, kan långsamtrådskärning exakt klippa ut komplexa former och små öppningar, säkerställa den dimensionella noggrannheten och ytkvaliteten på den konkava matrisen och göra det möjligt för stämplingsdelarna att få exakta former och storlekar under bildningsprocessen.

För att ytterligare förbättra arbetsstyckets ytkvalitet antar långsamtrådskärning också en serie avancerade tekniker och metoder. Implementera en liten mängd flera behandlingar. Förutom den första behandlingen minskar bearbetningsvolymen i allmänhet från tiotals mikron till flera mikron. Speciellt för den senaste bearbetningen bör bearbetningsvolymen vara liten, vilket effektivt kan minska deformation av materialet under trådskärning och förbättra arbetsstyckets ytkvalitet. Det är också mycket viktigt att ordna skärningsvägen rimligt. Den vägledande ideologin är att undvika att förstöra den ursprungliga inre stressbalansen i arbetsstyckets material så mycket som möjligt, och förhindra att arbetsstyckets material är avsevärt deformerat under skärningsprocessen på grund av effekten av fixturen och det orimliga arrangemanget av skärvägen, vilket resulterar i en minskning av skärande ytkvalitet. Att välja skärparametrar är också nyckeln till att säkerställa behandlingskvalitet. För olika grov och fin bearbetning är det nödvändigt att justera parametrarna såsom trådhastighet, trådspänning och jettryck på lämpligt sätt enligt materialet i arbetsstycket, den nödvändiga bearbetningsnoggrannheten och andra faktorer. De skärvillkor som introducerats i boken kan inte kopieras fullständigt, men bör baseras på dessa förhållanden och optimeras i enlighet därmed efter faktiska behov.

Elektrisk urladdningsbearbetning (EDM) visar unika fördelar inom mögeltillverkning, särskilt när bearbetning av komplexa, exakta, tunnväggiga, smala slit och höghårdhetsmaterial mögelhålrum. Dess roll är oföränderlig. Arbetsprincipen för EDM är att använda den elektriska gnistutloppet som genereras mellan elektroden och arbetsstycket för att smälta och förångar metallen och därmed inser bearbetningen av arbetsstycket. Under bearbetningsprocessen kommer urladdningen mellan elektroden och arbetsstycket att få ett termiskt erosionsskikt att bildas på metallytan, inklusive ett omarbetningsskikt (eller vitt skikt) och en värmepåverkad zon. Det vita skiktet bildas när ytan värms upp till ett smält tillstånd, men temperaturen är inte tillräckligt hög för att det smälta materialet ska komma in i gapet och tvättas bort. Dess struktur skiljer sig uppenbarligen från basmaterialet och innehåller mycket kol. Detta bildas av nedbrytningen av kolväten i elektroden och isolerande vätska under EDM -processen och tränger in i det vita skiktet när materialet är i ett smält tillstånd. Under det vita skiktet finns den värmepåverkade zonen. På grund av värmebehandlingen har det kolrika vita skiktet liten effekt på det, men eftersom det inte har nått smältningstemperaturen räcker det inte att ändra materialstrukturen, så den metallografiska strukturen i modermaterialet behålls. Det råa materialskiktet under den värmepåverkade zonen påverkas inte av EDM-processen.

Även om EDM kan bearbeta komplexa mögelhålrum, ger det också vissa problem, till exempel ett stort antal mikrokrackor som genereras i formen, vilket alltid har varit en fråga om stor oro för mögeltillverkare. Om mikrokrackorna som genereras i det vita skiktet inte avlägsnas genom EDM -efterbehandling eller polering, kommer de att orsaka för tidigt misslyckande av delarna i vissa tillämpningar och kommer också att minska korrosionsbeständigheten och trötthetsmotståndet hos materialet. Därför, när man använder EDM för att bearbeta formar, måste en serie åtgärder vidtas för att kontrollera och minska genereringen av mikrokrackor, såsom optimering av urladdningsparametrar, använda lämpliga elektrodmaterial och isolerande vätskor, etc. De bearbetade formarna måste också behållas därefter, såsom polering, för att ta bort det vita lagret och mikrokrackorna och förbättra ytkvaliteten och prestandan.

Vid tillverkning av kärnan i injektionsmögeln för mobiltelefoner, på grund av den komplexa formen på kärnan, som innehåller många tunna väggar och smala slitsstrukturer, är det svårt att uppnå högprecisionsbehandling med traditionella mekaniska bearbetningsmetoder. EDM kan exakt bearbeta den komplexa formen på kärnan genom att noggrant utforma elektrodens form för att uppfylla formens designkrav. Efter bearbetning måste emellertid kärnan noggrant poleras för att ta bort det vita skiktet och mikrokrackorna på ytan, för att säkerställa ytkvaliteten och dimensionens noggrannhet i kärnan och därmed för att säkerställa kvaliteten på injektion av mobiltelefoner.

Iv. Stamperingsutrustning: sammansmältningen av kraft och skönhet

(I) Analys av typen av stämpelutrustning

Som en viktig exekutör av aluminiumstämpelteknologi har stämpelutrustning en mängd olika typer, precis som en välutrustad armé. Varje typ har sin egen unika arbetsprincip, fördelar och nackdelar och tillämpliga scenarier och spelar en oundgänglig roll i stadiet av aluminiumstämpel.

Den mekaniska stämpelmaskinen är den traditionella huvudkraften i stämpelutrustning. Den använder en elmotor för att driva svänghjulet för att rotera och överför sedan kraft till skjutreglaget genom mekaniska växellåda som kopplingar och växellådor för att utföra upp och nedåtgående rörelse för att uppnå stämpelbearbetning av arbetsstycket. Dess arbetsprincip liknar den för en skicklig smed, som använder maskinens kraft för att exakt skapa varje stämplande del. Den mekaniska stämpelmaskinen har en enkel och kompakt struktur, relativt låg tillverkningskostnad och bekvämt underhåll. Det är som en enkel och pålitlig partner och accepteras lätt av företag. Det har god mångsidighet och är lätt att använda och underhålla. I vissa stämplingsprocesser som inte kräver hög precision, såsom enkel hårdvaruproduktproduktion, kan den mekaniska stämpelmaskinen effektivt slutföra uppgiften och visa sin ekonomiska och praktiska sida. Eftersom dess stämpelhastighet och precision begränsas av det mekaniska transmissionssystemet, verkar det ofta maktlöst när man står inför bearbetningen av högprecision och komplexformade aluminiumstämpeldelar.

Den hydrauliska stämpelmaskinen upptar en viktig position i stämpelfältet med sin kraftfulla kraft och exakta kontrollförmåga. Den pressar den hydrauliska oljan genom den hydrauliska pumpen och driver skjutreglaget att röra sig upp och ner genom den hydrauliska cylindern för att inse stämpelbehandlingen av arbetsstycket. Denna process är som en starkman som enkelt kan hantera olika högintensiva stämpeluppgifter. Den hydrauliska stämpelmaskinen har en stor stämplande tonnage och ett brett utbud av reglage -strokjustering. Det är lämpligt för att stämpla stora och komplexa arbetsstycken, såsom bilkroppsskydd, flyg- och rymddelar, etc. I biltillverkning kan den hydrauliska stämpelmaskinen stämpla aluminiumlegeringar i komplexformade kroppsdelar för att uppfylla kraven på bilar för strukturell styrka och utseende. Stämpelkraften för den hydrauliska stämpelmaskinen kan kontrolleras exakt, och högprecisionsstämpelbearbetning kan uppnås, vilket ger en stark garanti för högkvalitativ produktion av aluminiumstämpeldelar. Det har också några brister. Tillverkningskostnaden är hög och underhållet av det hydrauliska systemet är relativt komplicerat. Professionella tekniker krävs för underhåll och vård, vilket ökar företagets driftskostnader i viss utsträckning.

CNC -stansmaskinen är en stigande stjärna i stansutrustningen. Den använder dators digital kontrollteknologi för att noggrant kontrollera rörelsens rörelse, utfodring, positionering och andra åtgärder från stansmaskinen för att uppnå högprecision och högeffektiv stansning av arbetsstycket. CNC -stansmaskinen integrerar flera teknikfält som maskiner, hydraulik, elektriska och datorer. Det är som en soldat med högteknologisk utrustning, med fördelarna med hög precision, hög effektivitet och hög grad av automatisering. Vid tillverkning av elektronisk utrustning, för aluminiumstämpeldelar med extremt hög dimensionell noggrannhet och ytkvalitetskrav, kan CNC -stansmaskinen producera precisionsdelar som uppfyller kraven genom exakt programmering och kontroll. Det kan snabbt och exakt slutföra olika komplexa stämpelprocesser enligt förinställningsprogrammet, vilket kraftigt förbättrar produktionseffektiviteten och produktkvaliteten. CNC -stansmaskinen har en hög grad av intelligens, kan förverkliga automatiserad produktion, minska manuell intervention och minska arbetsintensiteten och mänskliga fel. Priset är emellertid relativt högt, och den tekniska nivån för operatören är också hög, vilket kräver att operatören har vissa programmerings- och datoroperationsfunktioner.

(Ii) Exakt kontroll av utrustningsparametrar

Parameterkontrollen av stämpelutrustning är som att justera scenbelysningen och ljudeffekterna exakt för en underbar prestanda, vilket är en nyckellänk för att säkerställa kvaliteten på aluminiumstämpeldelar. Viktiga parametrar som stämpelhastighet, tryck och stroke påverkar direkt kvaliteten och produktionseffektiviteten hos stämplingsdelar och måste optimeras exakt enligt egenskaperna hos krav på aluminiumlegering och stämpelprocesser.

Effekterna av stämplingshastighet på kvaliteten på stämplingsdelar är betydande, precis som påverkan av bilkörningshastighet på körupplevelsen. Om hastigheten är för snabb, kanske aluminiumlegeringsmaterialet inte har tid att deformeras helt under stämplingsprocessen, vilket resulterar i ojämnt materialflöde, benägna att spricka, rynkor och andra defekter, som allvarligt påverkar kvaliteten på stämplingsdelarna. När du sträcker ut aluminiumlegeringsark, om stämpelhastigheten är för snabb, kan kanten på arket spricka på grund av ojämn kraft. Om stämplingshastigheten är för långsam kommer det att minska produktionseffektiviteten och öka produktionskostnaderna. Därför är det nödvändigt att rimligen välja stämplingshastigheten beroende på faktorer såsom tjocklek, styrka och komplexitet i stämpelprocessen för aluminiumlegeringsmaterialet. För aluminiumlegeringsmaterial med tunn tjocklek och låg styrka, såväl som stämpeldelar med enkla former, kan stämpelhastigheten ökas på lämpligt sätt; Medan för aluminiumlegeringsmaterial med tjock tjocklek och hög styrka, såväl som stämplande delar med komplexa former, måste stämpelhastigheten reduceras för att säkerställa att materialet kan deformeras helt och minska förekomsten av defekter.

Tryck är kärnfaktorn som påverkar formningskvaliteten för stämplingsdelar, precis som kockens kontroll av värmen vid matlagning. Om trycket är för litet kan inte aluminiumlegeringsmaterialet deformeras helt och den dimensionella noggrannheten och ytkvaliteten för stämplingsdelarna är svåra att garantera. Det kan finnas problem som dimensionell avvikelse och ojämn yta. Vid stämpling av aluminiumlegeringshjul, om trycket är otillräckligt, kanske hjulets ekrar inte når den utformade formen och storleken, vilket påverkar hjulets styrka och utseende. Överdriven tryck kommer att orsaka mögelskador och materialbrott, öka produktionskostnaderna och skrothastigheter. Därför, vid bestämning av stämplingstrycket, är det nödvändigt att omfattande överväga faktorer som tjocklek, hårdhet och mögelgap i aluminiumlegeringsmaterialet. Stämpeltrycket kan gradvis justeras med försöksgudor för att hitta det bästa tryckvärdet för att säkerställa kvaliteten på stämplade delar och livslängden.

Stämpelslaget hänvisar till avståndet mellan stansen och matrisen i stämplingen, vilket också har en viktig inverkan på kvaliteten på stämplade delar. Om stroke är för kort kan materialet inte flyta helt, vilket kan orsaka att vissa delar av stämplingsdelarna inte bildas och orsaka materialbrist; Om stroke är för lång kommer materialet att flyta överdrivet, vilket resulterar i reducerad dimensionell noggrannhet hos stämplingsdelarna och till och med deformation, sprickor och andra problem. Vid stämpling av aluminiumlegerings mobiltelefonskal, om stämplingsslaget är för kort, får hörnen på skalet inte bildas; Om stämplingslaget är för lång kan skalet bli tunnare på grund av överdriven sträckning, vilket påverkar dess styrka och utseende. Därför är det nödvändigt att rimligt justera stämplingsslaget beroende på faktorer såsom form, storlek och materialtjocklek på stämplingsdelarna så att materialet kan flyta helt i formen och uppnå den ideala formningseffekten.

I den faktiska produktionen kan vissa avancerade tekniker och metoder också användas för att optimera parametrarna för stämpelutrustning. Genom att använda numerisk simuleringsteknik simuleras och analyseras stämpelprocessen före stämpling för att förutsäga kvaliteten på stämplade delar och möjliga problem, för att justera parametrarna för stämpelutrustning i förväg och förbättra kvaliteten och produktionseffektiviteten hos stämplade delar. Genom realtidsövervakning av olika parametrar i stämplingsprocessen, såsom tryck, hastighet, temperatur, etc., justeras parametrarna för stämpelutrustning i tid enligt övervakningsdata för att uppnå exakt kontroll av stämplingsprocessen.

V. Stampningsprocess: magin i precisionsformning

(I) Översikt över stämplingsprocessen

Som kärnlänken för precisionsformning av aluminiumstämpeldelar är stämpelprocessen som en noggrant arrangerad symfoni. Varje steg är nära kopplat för att spela rörelse av perfekt precision i aluminiumstämpeldelar. Från råvaruberedning till skärning, till stämpling och efterföljande bearbetning innehåller varje länk rika tekniska konnotationer och strikta driftskrav. De samarbetar med varandra för att gemensamt forma högprecision och högkvalitativa aluminiumstämpeldelar.

Råmaterialberedning är hörnstenen i stämpelprocessen, och dess betydelse är självklart. I detta skede måste aluminiumlegeringsarket först kontrolleras strikt för att säkerställa att dess material, tjocklek, planhet etc. uppfyller designkraven. Genom professionell testutrustning, såsom spektrometrar, tjockleksmätare, etc., testas den kemiska sammansättningen och tjockleken på arket exakt för att säkerställa stabiliteten i arkkvaliteten. Kontrollera platytan på lakan för att undvika att påverka precisionen i stämplingsdelarna på grund av den ojämna ytan på lakan. Aluminiumlegeringsarket rengörs och avfettas för att avlägsna olja, föroreningar etc. på ytan för att säkerställa ytkvaliteten och formning av ark under stämplingsprocessen. Under rengöringsprocessen kan professionella rengöringsmedel och rengöringsutrustning användas för att säkerställa rengöringseffekten.

Blanking är att klippa aluminiumlegeringsarket i lämpliga storlekar och former enligt designkraven för att förbereda för efterföljande stämpel. Vanliga blankeringsmetoder inkluderar klippning, stansning, laserskärning, etc. Varje metod har sina unika fördelar och nackdelar och tillämpliga scenarier. Skjuvning är en vanligt förekommande blankingsmetod. Det har egenskaperna för hög effektivitet och låga kostnader. Det är lämpligt för blanking av enkla och stora lakan. Vid biltillverkning används ofta skjuvning för att bli blanking av kroppspaneler. Stor skjuvningsutrustning används för att snabbt klippa aluminiumlegeringsark i önskad storlek. Stansning är lämplig för blankning av ark med komplexa former och högdimensionella noggrannhetskrav. Det kan exakt slå ut ämnen av olika former genom formar. I tillverkning av elektronisk utrustning är stansning en vanlig metod för att blankera några små precisionsstämpeldelar. Laserskärning har fördelarna med hög precision, snabb skärhastighet och god skärkvalitet. Det är lämpligt för skärplattor med extremt höga krav för dimensionell noggrannhet och ytkvalitet, såsom skärning av vissa precisionsdelar i flyg- och rymdfältet.

Stämpel är kärnsteget i hela stämpelprocessen. Den bearbetar exakt aluminiumlegeringen tomt i den nödvändiga formen och storleken genom synergin för stämplingsutrustning och formar. Under stämplingsprocessen är det nödvändigt att rimligen välja stämpelprocessparametrar såsom stämplingshastighet, tryck, stroke etc. enligt faktorer som form-, storleken och precisionskraven för stämplingsdelarna. För stämplingsdelar med komplexa former kan multipel stämpel, stretching, böjning och andra processer krävas för att gradvis slutföra formningen av stämpeldelarna. Under sträckningsprocessen bör sträckningsförhållandet och stretchhastigheten kontrolleras för att undvika defekter som rynkor och sprickor. Under böjningsprocessen, enligt egenskaperna hos aluminiumlegeringsmaterialet och kraven i böjningsradie, bör lämplig böjningsprocess och mögel väljas för att säkerställa noggrannheten för böjvinkeln och storleken.

Efterföljande bearbetning är en viktig kompletterande länk i stämplingsprocessen, som ytterligare kan förbättra precisionen och kvaliteten på stämpeldelar. Vanliga efterföljande bearbetningsprocesser inkluderar deburering, nivellering, värmebehandling, etc. Deburring är att ta bort burrs och blixt från ytan av stämplade delar för att förbättra ytkvaliteten och säkerheten för stämplade delar. Manuell slipning, mekanisk deburering, elektrolytisk deburering och andra metoder kan användas. Välj lämplig avfallsmetod beroende på form- och precisionskraven för de stämplade delarna. Utjämning är att platta ut de stämplade delarna för att eliminera deformationen som orsakas av stämpelprocessen och förbättra planheten och dimensionens noggrannhet hos de stämplade delarna. För vissa stämplade delar med höga planhetskrav, såsom kylflänsar av elektronisk utrustning, är nivellering en oumbärlig process. Värmebehandling är att förbättra de mekaniska egenskaperna och den inre strukturen för stämplade delar genom att värma och kyla de stämplade delarna och förbättra styrkan, hårdheten, segheten och andra egenskaper hos de stämplade delarna. Vid biltillverkning måste vissa aluminiumlegeringshjul värmebehandlas efter stämpling för att förbättra hjulens styrka och slitstyrka.

(Ii), Nyckelprocessteknologi avslöjad

1. Djup optimering av ritningsprocessen

Ritningsprocessen spelar en viktig roll i aluminiumstämpel. Emellertid är aluminiumplattor benägna att rynka och spricka under ritningsprocessen, vilket allvarligt påverkar kvaliteten och produktionseffektiviteten hos stämplingsdelar. För att uppnå djup optimering av ritningsprocessen och förhindra rynkor och sprickning av aluminiumplattor är det nödvändigt att starta från flera aspekter och ta en serie effektiva åtgärder.

Att optimera utformningen av dragribbor är ett av de viktiga sätten för att förbättra kvaliteten på ritade delar. Rita revben kan effektivt reglera flödet av material och öka fodermotståndet och därmed förhindra rynkor. När man ordnar rit revben är det nödvändigt att rimligen bestämma positionen, formen och storleken på ritribben beroende på formen och storleken på stämplingsdelarna. För stämplingsdelar med komplexa former kan det vara nödvändigt att ställa in ribbor med olika former och storlekar på olika platser för att uppnå exakt kontroll av materialflödet. I ritningsgiven av biltäckningsdelar ställs riter vanligtvis runt munstycket. Genom att justera höjden, bredden och avståndet på dragribben kan materialets flödeshastighet och riktning styras, så att materialet kan deformeras jämnt under ritningsprocessen för att undvika rynkor. Det finns också många val för formen på dragribben, såsom runda, fyrkantiga, trapezoidala, etc. Olika former har olika effekter på flödet av material, och de måste väljas enligt faktiska förhållanden.

Att justera storleken och distributionen av den tomma hållarkraften är också ett viktigt mått för att förhindra att rynkor och sprickning av aluminiumplattor. Om den tomma hållarkraften är för liten, kan inte rynka materialet undertryckt; Om den tomma hållarkraften är för stor är det lätt att få materialet att gå sönder. Därför är det nödvändigt att noggrant justera storleken och fördelningen av den tomma hållarkraften enligt faktorer såsom prestanda för aluminiumlegeringsmaterialet, formen och storleken på stämpeldelen, etc. I den faktiska produktionen kan storleken på den tomma hållarkraften övervakas i realtid av trycksensorn som är installerad på formen och justeras enligt övervakningsdata. För vissa stora och komplexa stämplingsdelar kan variabel blanking kraftkontrollteknologi krävas, det vill säga i processen att rita, storleken och fördelningen av den tömande kraften justeras i realtid beroende på flödet och deformationen av materialet för att säkerställa att materialet kan flyta in i formhålan jämnt och undvika att rynka och spricka. Med användning av avancerad numerisk simuleringsteknik simuleras och analyseras storleken och distributionen av den blankande kraften före ritning, och de problem som kan uppstå under ritningsprocessen förutsägs för att optimera de blankande kraftparametrarna i förväg och förbättra kvaliteten och produktionseffektiviteten för de dragna delarna.

Rimlig utformning av gapet och filén på formen är också en viktig faktor för att förhindra rynkor och sprickbildning av aluminiumplattan. Om formen på formen är för stor kommer materialet att slappna av under ritningsprocessen och rynka enkelt; Om formen på formen är för liten kommer friktionen mellan materialet och formen att öka, vilket får materialet att bryta. Därför är det nödvändigt att rimligen utforma formen på formen beroende på tjockleken och prestandan hos aluminiumlegeringsmaterialet för att säkerställa att materialet kan rinna smidigt under ritningsprocessen och undvika rynkor och sprickbildning. Filéradie på formen har också ett stort inflytande på materialets flöde och bildande. För liten filéradie kommer att få materialet att möta större motstånd under flödesprocessen, vilket är benäget att stresskoncentration och sprickbildning; För stor filéradie kommer att få materialet att flyta överdrivet under ritningsprocessen och rynka enkelt. Därför är det nödvändigt att rimligt utforma formens radie för formen beroende på formen och storleken på stämplingsdelen så att materialet kan deformeras jämnt under flödesprocessen för att undvika rynkor och sprickor.

2. Exakt kontroll av trimning och stansning

Trimning och stansning är en viktig process i bearbetningen av aluminiumstämpeldelar. Dess noggrannhet påverkar direkt den dimensionella noggrannheten, kantkvaliteten och den totala prestandan för stämplingsdelarna. För att uppnå exakt kontroll av trimning och stansning och minska förekomsten av defekter såsom burrs och deformation är det nödvändigt att starta från mögeldesign, processparameterjustering och bearbetningsprocesskontroll.

Formens noggrannhet är nyckeln till att säkerställa kvaliteten på trimning och stansning. I formdesignstadiet bör avancerade designkoncept och tekniker antas för att säkerställa att formen har en rimlig struktur, tillräcklig styrka och hög precision. För banbrytande av den trimning stansning matrisen bör högprecisionsprocesseringsteknologi användas, såsom långtråd, elektrisk gnistbearbetning etc. för att säkerställa skärningens skärpa och dimensionella noggrannhet. Slitage på skärkanten kommer att leda till nedgången av kvaliteten på trimning, burrs och deformation, så det är nödvändigt att välja mögelmaterial med god slitmotstånd och rimligen utforma värmebehandlingsprocessen för formen för att förbättra formens hårdhet och slitstyrka. I mögeltillverkningsprocessen måste behandlingsnoggrannheten kontrolleras strikt för att säkerställa att matchningsnoggrannheten mellan de olika delarna av formen uppfyller designkraven. Högprecisionsbehandlingsutrustning och testinstrument används för att övervaka och kontrollera bearbetningsprocessen för formen i realtid, och bearbetningsfel upptäcks och korrigeras i tid för att säkerställa formens kvalitet.

Justering av processparametrar har också ett viktigt inflytande på kvaliteten på trimning. Stanshastigheten är en nyckelprocessparameter. Om stanshastigheten är för snabb kommer materialet att utsättas för en stor slagkraft under stansningsprocessen, och burrs och deformation genereras lätt; Om stanshastigheten är för långsam kommer det att påverka produktionseffektiviteten. Därför är det nödvändigt att rimligen välja stanshastigheten beroende på faktorer såsom prestanda och tjocklek på aluminiumlegeringsmaterialet och formen och storleken på stämpeldelarna. Vid stansning av tunnare aluminiumlegeringsark kan stanshastigheten ökas på lämpligt sätt; Vid stansning av tjockare lakan måste stanshastigheten reduceras för att säkerställa stanskvaliteten. Stansgapet är också en viktig processparameter. Om stansgapet är för stort kommer kantenkvaliteten efter trimning och stansning att vara dålig och stora burrs kommer att genereras; Om stansgapet är för litet kommer slitaget på formen att öka och till och med skada formen. Därför är det nödvändigt att exakt justera stansgapet beroende på tjockleken och prestandan för aluminiumlegeringsmaterialet för att få god trimning och stansningskvalitet.

Under bearbetningen krävs också strikt kvalitetskontroll av trimning och stansning. Formen bör inspekteras och underhållas regelbundet för att snabbt upptäcka och hantera problem som mögelslitage och deformation. Under produktionsprocessen bör stämplingsdelarna efter trimning och stansning inspekteras i realtid. Genom att mäta den dimensionella noggrannheten, kantkvaliteten och andra indikatorer på stämplingsdelarna kan problem som uppstår under bearbetningsprocessen snabbt upptäckas och korrigeras. Avancerad automatiserad testutrustning, såsom tre-koordinatmätinstrument och visuella inspektionssystem, kan användas för att snabbt och exakt detektera stämpeldelar för att förbättra detekteringseffektiviteten och noggrannheten. Det är nödvändigt att stärka utbildning och hantering av operatörer, förbättra den tekniska nivån och kvalitetsmedvetenheten hos operatörerna, se till att operatörerna kan fungera strikt i enlighet med driftsförfarandena och säkerställa kvaliteten på trimning och stansning.

3. Effektivt övervinna rebound -problemet

Springback är ett vanligt och taggigt problem i produktionen av stämpeldelar av aluminiumlegering. Det påverkar allvarligt den dimensionella noggrannheten och formnoggrannheten för stämpande delar, vilket orsakar stora problem med produktionen. För att effektivt övervinna återhämtningsproblemet är det nödvändigt att djupt analysera orsakerna till springback och vidta riktade åtgärder för att kontrollera det.

Den elastiska modulen av aluminiumlegeringsmaterial är låg, vilket är en av de främsta orsakerna till sprången på stämplande delar. Den elastiska modulen är en indikator på materialets förmåga att motstå elastisk deformation. Ju lägre den elastiska modulen, desto starkare är materialets förmåga att återvinna elastisk deformation efter lossning, vilket leder till en ökning av sprången av stämplingsdelar. Den elastiska modulen av aluminiumlegering är bara ungefär en tredjedel av stålet, så det är mer troligt att det återhämtar sig under stämplingsprocessen. Mekaniska egenskaper såsom utbytesstyrka och härdningsindex för materialet kommer också att påverka springbacken. Ju högre avkastningsstyrka, desto större är stressen som materialet behöver bära under plastdeformationsprocessen, och desto mer uppenbart tendensen av springback efter lossning; Ju större härdningsindex är, desto allvarligare är arbetets härdningsfenomen för materialet under plastdeformationsprocessen och desto större språngmängd.

Parametrarna för stämpelprocessen har också ett viktigt inflytande på Springback. Böjningsradie är en nyckelprocessparameter. Ju mindre böjningsradie är, desto större är deformationsgraden för materialet under böjningsprocessen och desto större språngmängd. När böjningsradie är mindre än materialets minimilöjningsradie, är materialet benägna att spricka, och språngmängden kommer också att öka kraftigt. Parametrar som stämpelhastighet och tryck kommer också att påverka springbacken. Om stämplingshastigheten är för snabb kommer materialet inte att ha tid att deformeras helt under stämplingsprocessen, och språngmängden kommer att öka efter lossning; Om trycket är för högt kommer materialet att formas över i formen, och det är också lätt att producera en stor springback efter lossning.

Mögelstrukturen och designen har också ett viktigt inflytande på springbacken. Om klyftan för matrisen är för stor kommer materialet inte att hållas effektivt under stämplingsprocessen, och det är lätt att återhämta sig; Om radien för det mathörnan är för liten kommer materialet att utsättas för större motstånd under flödesprocessen, vilket resulterar i stresskoncentration och därmed ökar mängden återhämtning. Ytråheten hos matrisen, den avlägsna metoden och andra faktorer kommer också att påverka återhämtningen. En matris med en stor ytråhet kommer att öka friktionen mellan materialet och matrisen, vilket gör att materialet återhämtar sig under avlägsnande; OREMALALA DEMALDING METODER, såsom tvingad avslag, är också benägna att få stämplingsdelarna att återhämta sig under avfallsprocessen.

För att kontrollera återhämtningen kan metoden för kompensationsmetoden användas. Genom den exakta mätningen och analysen av sprången på stämpeldelarna kompenseras matytan omvänt i förväg under formkonstruktionen, så att stämplingsdelarna kan nå designstorleken och formen efter rebound. Med användning av numerisk simuleringsteknik simuleras och analyseras stämpelprocessen i Die -designstadiet för att förutsäga springbacken för stämplingsdelarna och därmed bestämma kompensationsbeloppet för matrisen. Enligt Springbacken av stämplingsdelarna i den faktiska produktionen justeras och optimeras matrisen i realtid för att ytterligare förbättra noggrannheten i matriskompensationen.

Optimering av stämpelprocessparametrar är också ett viktigt mått för att kontrollera springbacken. Justera rimligt parametrar såsom böjningsradie, stämplingshastighet och tryck så att materialet kan deformeras jämnt under stämplingsprocessen och minska förekomsten av springback. Att på ett lämpligt sätt öka böjningsradie, minska stämpelhastigheten och rimligen kontrollera trycket kan effektivt minska mängden springback. Att använda en stämpelprocess med flera pass för att gradvis slutföra formningen av stämplade delar kan också minska graden av deformation av materialet och minska springbacken.

Att anta en ortopedisk process är ett av de effektiva sätten att lösa Springback -problemet. För stämplingsdelar med en stor mängd springback kan en ortopedisk process användas för att korrigera dem efter stämpling för att uppnå den storlek och form som krävs av designen. Vanliga ortopediska processer inkluderar mekanisk ortopedi och termisk ortopedi. Mekanisk ortopedi är att korrigera stämpeldelarna genom att applicera yttre kraft, såsom användning av pressar, rätare och annan utrustning för att platta och räta ut stämpeldelarna; Termisk ortopedi är att använda materialets plastiska deformationsförmåga vid hög temperatur för att korrigera stämplingsdelarna efter uppvärmning, såsom att använda heta pressnings ortopedi och termisk åldrande ortopedi.

(Iii) Ytbehandling: ge stämpeldelar en ny charm

1. Anodisering: Förbättra skydd och skönhet

Som ett viktigt sätt att behandla ytbehandling för aluminiumstämpeldelar är anodiseringsprocessen som att sätta en solid och vacker kappa på stämpeldelarna. Det kan inte bara förbättra den skyddande prestandan för stämpande delar, utan också lägga till en unik estetik till dem, vilket gör att de sticker ut från många produkter.

Principen för anodisering är baserad på den elektrokemiska processen. När aluminiumstämpeldelarna placeras i en specifik elektrolyt när en anod och likström appliceras kommer en oxidationsreaktion att inträffa på aluminiumytan för att bilda en aluminiumoxidfilm. I denna process får katjonerna i elektrolytelektronerna på anodytan och kombineras med aluminiumatomer för att bilda aluminiumoxid. Under anodiseringsprocessen genomförs de två processerna för metallupplösning och oxidfilmbildning samtidigt. Oxidationsreaktionen på metallytan kommer att få aluminiumjoner att lösas upp i elektrolyten. Detta är en oundviklig sidoreaktion i anodiseringsprocessen, vilket kommer att orsaka förlust av metallmaterial och förändringar i form. Motsvarande upplösning av metallen är bildandet av en oxidfilm. Oxidationsreaktionen på metallytan kommer att få aluminium att kombineras med syre i elektrolyten för att bilda ett stabilt aluminiumoxidskikt. Denna oxidfilm har en mikroporös struktur, och dess tjocklek, färg och andra fysiska och kemiska egenskaper kan kontrolleras genom att justera faktorer såsom elektrolytlösning, strömtäthet, temperatur och tid.

Processflödet av anodisering är relativt komplicerat, och processparametrarna för varje länk måste kontrolleras strikt för att säkerställa kvaliteten och prestandan för oxidfilmen. Förbehandling är det första steget i anodisering, och dess syfte är att rengöra och förbereda ytan på aluminiumlegeringen för att lägga en bra grund för efterföljande anodisering av behandlingen. Förbehandling inkluderar vanligtvis processer såsom avfettning, alkalitvätt och neutralisering. Avfettning är att ta bort olja och föroreningar på ytan av aluminiumstämpeldelar. Organisk rengöring av lösningsmedel, alkalisk avfettningsmedel rengöring och andra metoder kan användas för att säkerställa att det inte finns någon fettrester på ytan. Alkalisk tvätt är att ytterligare ta bort den naturliga oxidfilmen och andra föroreningar på ytan, förbättra ytans aktivitet och göra den efterföljande oxidationsreaktionen mer enhetlig. Neutralisering är att neutralisera de alkaliska ämnena som är kvar efter alkali -tvätt för att förhindra påverkan på efterföljande processer.

Anodiserande behandling är kärnlänken för hela processen. I detta skede placeras aluminiumlegeringen i en elektrolytlösning och en elektrisk ström appliceras för att bilda en oxidfilm på ytan. Vanliga elektrolytlösningar inkluderar svavelsyra, kromsyra, oxalsyra, etc. Olika elektrolytlösningar kommer att ha olika effekter på prestanda för oxidfilmen. Svavelsyraanodisering är den mest använda metoden. Den kan producera en oxidfilm med medelstort tjocklek (0,00007 "till 0,001" eller 1,8 μm till 25 μm), vilket har god hårdhet, slitmotstånd och korrosionsbeständighet. I processen med anodisering av svavelsyra, måste parametrar såsom strömtäthet, temperatur och tid styras. Om strömtätheten är för stor kommer oxidfilmen att växa för snabbt, filmkvaliteten kommer att minska och defekter som löshet och porositet kommer att dyka upp; Om strömtätheten är för liten kommer oxidfilmen att växa långsamt och produktionseffektiviteten kommer att vara låg. Om temperaturen är för hög kommer oxidfilmen att lösa upp snabbare, vilket resulterar i ojämn filmtjocklek; Om temperaturen är för låg kommer oxidfilmens hårdhet och slitstyrka att reduceras. Om tiden är för lång kommer oxidfilmen att vara för tjock, vilket resulterar i ökad sprödhet i filmen och enkel sprickor; Om tiden är för kort är oxidfilmtjockleken otillräcklig och kan inte uppfylla kraven på skydd och skönhet.

Elektrolytisk färgning är en viktig kompletterande länk till anodiseringsprocessen. Det kan få oxidfilmen att få olika färger och mönster, och samtidigt förbättra tätningsprestanda, korrosionsmotstånd och vädermotstånd i filmskiktet. Det finns många metoder för elektrolytisk färgning, såsom nickelsulfatsystemfärgning, tennsaltsystemfärgning, etc. I nickelsulfatsystemfärgning, genom att kontrollera kompositionen, pH -värdet, temperaturen och strömtätheten i elektrolyten, kan oxidfilmen presentera olika färger, såsom brons, svart, guld, etc. Tätningsbehandling är det sista steget i anodiseringsprocessen. Syftet är att säkerställa att aluminiumlegeringsprodukterna har god korrosionsmotstånd, vädermotstånd och slitmotstånd för att få långvarig prestanda. Vanliga metoder för tätningsbehandling inkluderar värmetätning (kokande vattentätning och högtrycks ångtätning), kall tätning, tätning av medeltemperatur och organisk tätning. Värmtätning är att sätta de anodiserade aluminiumstämpeldelarna i kokande vatten eller högtrycksång för att stänga mikroporerna i oxidfilmen och förbättra korrosionsmotståndet och slitmotståndet i filmen. Kalltätning använder kemiska medel för att försegla oxidfilmen vid rumstemperatur, som har fördelarna med enkel drift och energibesparing.

Den skyddande prestanda och estetik hos anodiserade aluminiumstämpel har förbättrats avsevärt. Hårdheten och slitmotståndet för oxidfilmen förbättras kraftigt, vilket effektivt kan motstå extern friktion och slitage och förlänga stämplingens livslängd. Oxidfilmen har god korrosionsbeständighet, vilket kan förhindra att aluminiumstämpel korroderas i fuktiga, sura och alkaliska miljöer och skyddar basmetallen från erosion. Anodisering kan också ge aluminiumstämningar en mängd vackra färger och glanseffekter för att tillgodose de estetiska behoven hos olika kunder och förbättra produktens mervärde. Inom området arkitektonisk dekoration har anodiserade aluminiumlegeringsdörrar och fönster inte bara utmärkta skyddande prestanda, utan lägger också skönhet och mode till byggnaden; Inom elektronisk utrustning kan anodiserade aluminiumhöljen inte bara skydda interna elektroniska komponenter, utan också förbättra produktens utseende och struktur och förbättra produktens konkurrenskraft.

2. Sandblästring: Skapa en unik struktur

Sandblästring är en process som använder höghastighets slipstrålar för att behandla ytan på aluminiumstämpel. Det är som en magisk makeupkonstnär som kan ge aluminiumstämpel en unik ytstruktur, samtidigt som de förbättrar deras ytrenlighet och grovhet, vilket lägger till en annan charm till produkten.

The principle of sandblasting is to use compressed air or high-pressure water flow as a power source to spray abrasives (such as quartz sand, corundum sand, glass beads, etc.) onto the surface of aluminum stampings at high speed, so that the abrasives collide and rub against the surface, thereby removing oil stains, impurities, oxide films, etc. on the surface, while changing the surface roughness and microscopic morphology. I denna process kommer påverkan och friktionen av slipmedel att orsaka små gropar och repor på ytan av aluminiumstämpel. Dessa förändringar i mikrostruktur kommer att få ytan att presentera olika strukturer och glanseffekter. Sandblästring kan effektivt ta bort oljefläckar, föroreningar och naturliga oxidfilmer på ytan av aluminiumstämningar, vilket gör ytan mjukare.

Vi. Kvalitetskontroll: strävan efter nollfel

(I) Multidimensionella medel för kvalitetsinspektion

I produktionsprocessen för aluminiumstämpel är kvalitetsinspektion som en strikt portvakt, med olika sätt för att genomföra allroundinspektion av stämplingar för att säkerställa att varje stämpling uppfyller standarder för hög kvalitet och uppnår målet med nollfel. Vanligt använda metoder för kvalitetskontroll täcker flera dimensioner såsom dimensionell mätning, utseendeinspektion, mekaniska egenskaper testning, metallografisk analys, etc. De samarbetar med varandra för att gemensamt skydda kvaliteten på aluminiumstämpel.

Dimensionsmätning är en av de mest grundläggande och viktiga länkarna i kvalitetskontroll. Det är direkt relaterat till om stämplingen kan uppfylla designkraven och monteringsnoggrannheten. I den dimensionella mätningen av aluminiumstämpel har den tredimensionella koordinatmätmaskinen blivit det föredragna verktyget med dess höga precision och kraftfulla mätfunktion. Den tredimensionella koordinatmätmaskinen kan exakt mäta olika dimensionella parametrar såsom längd, bredd, höjd, bländare, formfel etc. för stämplingsdelarna genom att flytta sonden på tre ömsesidigt vinkelräta koordinataxlar. Vid produktion av aluminiumstämpeldelar för bilmotorcylindrar kan den tredimensionella koordinatmätningsmaskinen exakt mäta diametern, positionsnoggrannheten, planheten etc. i varje hål i cylinderkroppen för att säkerställa att cylinderkroppens dimensionella noggrannhet uppfyller motorns montering. Dess mätnoggrannhet kan vanligtvis nå mikronnivån, som kan tillgodose mätbehovet för aluminiumstämpeldelar med hög precision. Förutom den tredimensionella koordinatmätmaskinen spelar lasermätningsmaskinen också en viktig roll i dimensionell mätning. Lasermätmaskinen använder reflektionsprincipen för laserstrålen för att snabbt och icke-kontakt mäta storleken och formen på stämpeldelarna. Det har fördelarna med snabb mäthastighet, hög noggrannhet och bekväm drift. Inom området för flyg- och rymdstämpeldelar med komplexa former och extremt hög dimensionella noggrannhetskrav, kan lasermätningsmaskinen inse den snabba mätningen och analysen av deras tredimensionella former och ger korrekt datastöd för produktkvalitetskontroll.

Utseende inspektion är en oumbärlig del av kvalitetsinspektionen. Det används huvudsakligen för att upptäcka om det finns defekter som sprickor, repor, rynkor, deformation etc. på ytan av stämpande delar. Dessa defekter kommer inte bara att påverka utseendekvaliteten på stämpande delar, utan kan också ha en allvarlig inverkan på deras prestanda och livslängd. Vid utseende inspektion är visuell inspektion en av de mest använda metoderna. Inspektörer observerar direkt ytan på stämpande delar med sina nakna ögon och finner ytfel med sin rika upplevelse och angelägna observation. För vissa subtila defekter som är svåra att observera direkt med blotta ögat kan de inspekteras med hjälp av förstoringsglasögon, mikroskop och andra verktyg. Vid produktion av aluminiumstämpeldelar för elektroniska utrustningshus kommer inspektörer noggrant att observera om det finns repor, repor och andra defekter på bostadens yta, eftersom dessa fel kommer att påverka produktens utseende och marknadskonkurrens. Oilstone -polering och beröringskontroll är också ofta använda metoder för utseendeinspektion. Oilstone -polering kan ta bort oxidskalan och små utsprång på ytan av stämpande delar, vilket gör ytfel mer uppenbara och enkla att inspektera. Touch Inspection är att inspektören bär handskar och berör ytan på stämplingsdelarna med händerna för att känna ytans planhet och jämnhet för att hitta ytfel som repor och rynkor. Vid produktion av aluminiumstämpeldelar för bilkroppsskydd är beröringsinspektion en viktig utseendemetod som effektivt kan hitta subtila defekter på ytan på locket.

Mekanisk egendomstest är ett av de viktigaste sätten att utvärdera kvaliteten på aluminiumstämpel. Det används främst för att upptäcka mekaniska egenskapsindikatorer såsom styrka, hårdhet, seghet och trötthetsprestanda för stämplingar. Dessa indikatorer är direkt relaterade till tillförlitligheten och säkerheten för stämplingar vid faktisk användning. Dragtest är en av de mest använda metoderna i mekanisk egenskapstest. Genom att applicera axiell spänning på stämplingen mäts spänningskurvan under sträckningsprocessen för att erhålla de mekaniska egenskapsindikatorerna såsom avkastningsstyrka, draghållfasthet och förlängning av stämplingen. Vid produktion av aluminiumstämningar för fordonsdelar kan dragprov användas för att upptäcka styrkan och plasticiteten hos delar för att säkerställa att de inte kommer att bryta eller deformeras överdrivet när de utsätts för yttre krafter. Hårdhetstest utvärderar hårdheten hos stämplingar genom att mäta förmågan hos stämplingens yta att motstå intryck. Vanliga metoder för hårdhetstest inkluderar Rockwell -hårdhetstest, Brinell -hårdhetstest, Vickers hårdhetstest, etc. Olika testmetoder är lämpliga för olika material och hårdhetsintervall. Inom området för flyg- och rymd, för vissa aluminiumstämningar som måste tåla hög stress, kan hårdhetstest användas för att upptäcka sin ythårdhet för att säkerställa att de har god slitmotstånd och trötthetsresistens under användning. Effekttest används för att upptäcka segheten hos stämplingsdelar under slagbelastning. Tuffheten utvärderas genom att mäta slagsbsorptionsarbetet för stämplingsdelar i slagtest. Vid produktionen av några aluminiumstämpeldelar som måste tåla slagbelastning, såsom bilens krockkuddar, flyg- och rymdstrukturdelar, etc., är Impact Test en oundgänglig mekanisk egenskapstestmetod.

Metallografisk analys är en detekteringsmetod som djupt förstår den inre strukturen och prestanda för aluminiumstämpeldelar. Det kan avslöja de mikrostrukturella egenskaperna hos material, såsom kornstorlek, korngränstillstånd, faskomposition, etc. genom att observera och analysera den metallografiska strukturen för stämpande delar, för att utvärdera kvaliteten och prestandan hos stämplingsdelar. Processen för metallografisk analys inkluderar provtagning, inlagning, slipning, polering, korrosion och andra steg. Välj först representativa prover från stämpande delar och inlägg sedan proverna i lämpliga material för efterföljande bearbetning och observation. Slipa sedan och polera de inlagda proverna för att göra sina ytor speglar. Slutligen, använd lämpliga frätande medel för att korrodera ytan på proverna för att få den metallografiska strukturen att visas för att underlätta observation och analys under ett mikroskop. Vid produktion av aluminiumstämpeldelar för aluminiumlegeringshjul kan metallografisk analys användas för att upptäcka kornstorleken och fördelningen av hjulnavet och utvärdera dess gjutningskvalitet och värmebehandlingseffekt. Genom metallografisk analys kan det hittas om det finns defekter som porer, krympning, inneslutningar etc. inuti hjulnavet, liksom om kornen är grova och ojämna, för att vidta snabba åtgärder för att förbättra och förbättra hjulnavets kvalitet och prestanda.

(Ii) Defektanalys och förbättringsstrategi

I produktionsprocessen av aluminiumstämpeldelar, trots en serie strikta kvalitetskontrollåtgärder, kan olika defekter såsom sprickor, rynkor, deformation, ytskrap, etc. fortfarande förekomma. Dessa defekter kommer inte bara att påverka kvaliteten och prestandan hos stämplingsdelar, utan kan också orsaka produkt skrotning och öka produktionskostnaderna. Därför är en djupgående analys av orsakerna till dessa defekter och förslaget om motsvarande förebyggande och förbättringsåtgärder av stor betydelse för att förbättra kvaliteten och produktionseffektiviteten hos aluminiumstämpeldelar.

Sprickor är en av de vanligaste och allvarliga defekterna i aluminiumstämpeldelar. De kommer att avsevärt minska styrkans styrka och tillförlitlighet och till och med få produkten att bryta under användning. De främsta orsakerna till sprickor inkluderar defekter i själva materialet, orimliga stämpleparametrar och mögeldesign och tillverkningsproblem. Föroreningar, porer, segregering och andra defekter i aluminiumlegeringsmaterial kommer att minska materialets styrka och plasticitet, vilket gör det enkelt för att stämpla delar att spricka när de utsätts för kraft. I vissa aluminiumlegeringsplattor, om det finns fler föroreningspartiklar, kommer dessa föroreningspartiklar att bli initieringspunkter för sprickor. Under stämplingsprocessen, när stressen koncentreras, kommer sprickor gradvis att bildas runt föroreningspartiklarna och expandera till de omgivande områdena. OREMALABLE STACKING PROCESS PARAMETERS, såsom för små blankeringsgap, för liten ritningskoefficient och för snabb stämpelhastighet, kan också orsaka sprickor i stämpeldelar. Om det blankande gapet är för litet, kommer den tömande kraften att öka och skjuvspänningen på materialet under blankningsprocessen kommer att vara för stor, vilket är lätt att spricka; Om ritningskoefficienten är för liten, kommer deformationsgraden för materialet under ritningsprocessen att vara för stor, vilket överskrider materialets plastgräns och därmed orsakar sprickor; Om stämplingshastigheten är för snabb kommer materialet inte att ha tillräckligt med tid att deformeras helt under stämplingsprocessen, vilket resulterar i spänningskoncentration, vilket också är lätt att orsaka sprickor. Problem i mögelsdesign och tillverkning, såsom för små mögelfiléradie, stor mögelytråhet, orimlig mögelstruktur, etc., kan också orsaka sprickor i stämpeldelar. För liten mögelfiléradie kommer att öka motståndet hos materialet under flödesprocessen, vilket resulterar i spänningskoncentration, vilket är lätt att orsaka sprickor; Stor mögelytråhet kommer att öka friktionen mellan materialet och formen, vilket orsakar ojämn stress på materialet under stämplingsprocessen och därmed orsakar sprickor; OREMALERA Mögstrukturen, såsom otillräcklig mögelstyhet och dålig vägledningsnoggrannhet, kommer att få formen att deformeras under stämplingsprocessen, vilket orsakar ojämn kraft på stämplingsdelarna och sprickorna.

För att förhindra och förbättra sprickfel måste vi först strikt kontrollera kvaliteten på aluminiumlegeringsmaterial, stärka inspektionen och screening av råvaror, säkerställa att den kemiska sammansättningen och organisationsstrukturen i materialen uppfyller kraven och minska defekterna i materialen. Kemisk sammansättningsanalys och metallografisk inspektion utförs på varje parti aluminiumlegeringsplattor för att säkerställa att föroreningsinnehållet i materialet ligger inom det tillåtna intervallet, kornstorleken är enhetlig och det finns inget uppenbart segregeringsfenomen. Justera rimligt stämplingsprocessparametrarna, optimera det tändliga gapet, dra koefficient, stämplingshastighet och andra parametrar enligt egenskaperna hos aluminiumlegeringsmaterial och formen och storleken på stämplingsdelar, så att materialet kan deformeras jämnt under stämplingsprocessen för att undvika spänningskoncentration. Genom experiment och simuleringsanalys, bestämma det optimala blankeringsgapet och ritningskoefficienten för att säkerställa att stämplingsdelarna inte kommer att producera sprickor under blanking och ritningsprocess. Det är också nödvändigt att optimera formkonstruktions- och tillverkningsprocessen, öka mögelfiléradie, minska mögelytan, rimligen utformar formstrukturen, förbättra mögelstelheten och vägledande noggrannhet, så att formen kan fungera stabilt under stämplingsprocessen och minska spänningskoncentrationen av stämplingsdelarna. I formdesignstadiet använder du avancerad designprogramvara för simuleringsanalys för att optimera formens struktur och parametrar; I formtillverkningsprocessen använder du högprecisionsbehandlingsutrustning och processer för att säkerställa formens dimensionella noggrannhet och ytkvalitet.

Rynkning är en annan vanlig defekt av aluminiumstämpeldelar i stämpelprocessen, vilket kommer att påverka utseende kvalitet och dimensionell noggrannhet hos stämplingsdelarna och minska produktens prestanda och tillförlitlighet. De främsta orsakerna till rynkor är otillräckliga blankingkraft, ojämn materialflöde och överdriven ritningskoefficient. Otillräcklig tättkraft gör att arket inte kan begränsas effektivt under stämplingsprocessen, vilket resulterar i lokal instabilitet av materialet och rynkor. I den djupa ritningsprocessen med bilskydd, om den blankande kraften är otillräcklig, kommer rynkor att visas på täckkanten. Ojämnt materialflöde är också en av de viktiga orsakerna till rynkor. När materialet rinner i formen, om motståndet är ojämnt, kommer det att orsaka lokal ansamling av materialet och rynkor. Den komplexa formen på formen och det orimliga arrangemanget av dragribben kommer att påverka materialflödets enhetlighet. Om ritningskoefficienten är för stor, kommer deformationsgraden för materialet under den djupa ritningsprocessen att vara för stor, vilket överskrider den kritiska deformationsgraden för materialet och därmed orsakar rynkor.

För att förhindra och förbättra skrynklingsdefekter är det nödvändigt att öka den tömande kraften för att säkerställa att arket effektivt kan begränsas under stämplingsprocessen och förhindra lokal instabilitet hos materialet. Genom att justera strukturen och parametrarna för den tomma hållarringen eller använda hydraulisk blanking och andra metoder kan storleken och stabiliteten på den tömningskraften ökas. Justera rimligt layouten och höjden på dragribben, optimera formen och storleken på tomt, så att materialet kan flyta jämnt i formen och undvika lokal ackumulering. Enligt formen och storleken på stämplingsdelarna är en rimlig layout och höjden på dragribben utformade för att göra materialets motstånd under flödesprocessens uniform; Genom att optimera formens form och storlek är materialets deformation under stämplingsprocessen mer enhetlig. Det är också nödvändigt att välja en lämplig ritningskoefficient. Enligt prestandan för aluminiumlegeringsmaterialet och formen och storleken på stämpeldelarna är ritningskoefficienten rimligt fast besluten att undvika överdriven deformation av materialet på grund av överdriven ritningskoefficient. Genom experiment och simuleringsanalys bestäms den optimala ritningskoefficienten för att säkerställa att stämplingsdelarna inte kommer att rynka under ritningsprocessen.

Deformation är en annan defekt som kan förekomma i stämplingsprocessen för aluminiumstämpeldelar. Det kommer att orsaka dimensionell noggrannhet och formnoggrannhet för stämplingsdelarna att minska, som påverkar monteringen och använder produktens prestanda. De huvudsakliga orsakerna till deformation är otillräcklig mögeltillverkningsnoggrannhet, instabil stämplingsprocess, materialtjocklekavvikelse, etc. Otillräcklig mögelstillverkning noggrannhet kommer att leda till att formen på formen avviker från konstruktionskraven, vilket resulterar i ojämn kraft på stämplingsdelarna under stämplingsprocessen, vilket resulterar i deformation. Kavitetsstorleksavvikelsen för formen, koncentricitetsfelet mellan kärnan och kaviteten, etc. kommer att påverka den dimensionella noggrannheten och formnoggrannheten för stämplingsdelarna. Stämpelprocessen är instabil. Om parametrarna såsom stämpelhastighet och tryck varierar kraftigt kommer kraften på stämplandelarna under stämplingsprocessen att vara instabil och deformerad. Avvikelse av materialtjocklek kommer att orsaka ojämn deformation av stämplingsdelarna under stämplingsprocessen, vilket resulterar i deformation.