1. Definition och grunder i järnstämpeldelar

1.1 Vad är järnstämpeldelar?

Järnstämpeldelar är komponenter formade från järnark eller spolar genom stämplingsprocessen. Denna process innebär att man använder matriser och pressar för att applicera kraft, vilket får järnmaterialet att deformeras plastiskt och ta på den önskade formen. Järnet som används kan variera, inklusive mjukt stål, som är känt för sin goda formbarhet och svetsbarhet och kan enkelt formas till olika delar. Till exempel i fordonsindustrin är många kroppspaneler och strukturella komponenter tillverkade av mjukt stål genom stämpling.

1.2 Betydelsen av järn vid stämpling

Järn är ett föredraget material för stämpling på grund av flera skäl. För det första har den relativt hög styrka, vilket är avgörande för delar som måste tåla mekanisk stress. Till exempel, i maskinstillverkning, används järnstämpeldelar i växlar och axlar, där de måste tåla betydande krafter under drift. För det andra är järn kostnad - effektivt jämfört med vissa andra metaller som koppar eller aluminium. Denna kostnad - fördel gör den lämplig för storskalig produktion inom industrier som konsumentvaror, där kostnadskontroll är en viktig faktor.

2. Produktionsprocessen för järnstämpeldelar

2.1 Materialberedning

Processen börjar med att noggrant välja lämpligt järnmaterial. Tjockleken och kvaliteten på järnarken är avgörande faktorer. Till exempel används tunnare ark ofta för delar som kräver mindre styrka men mer komplicerade former, som små elektriska komponenter. När de väl har valts skärs arken till önskad storlek och form, vanligtvis med skjuvmaskiner. Detta föregångssteg säkerställer att materialet är klart för de efterföljande stämpeloperationerna.

2.2 Stämpeloperationer

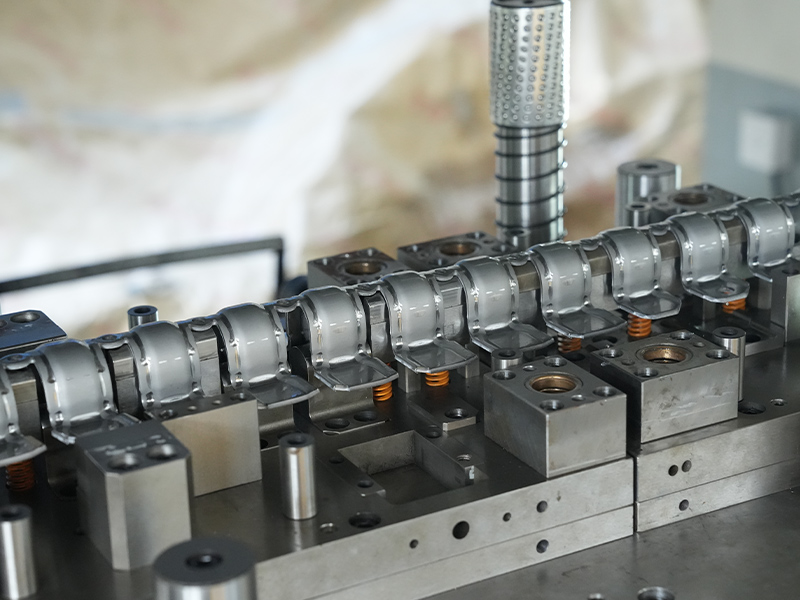

2.2.1 stansning

Stansning är en av de primära stämpeloperationerna. I denna process tvingas en stans (en manlig dör) genom järnarket mot en matris (en kvinnlig dör), vilket skapar hål eller klippt ut former. Till exempel, vid produktion av ventilationsgriller, används stansning för att skapa de många små hålen. Noggrannheten i stansningsprocessen är mycket beroende av kvaliteten på Dies och pressens precision.

2.2.2 Böjning

Böjning används för att forma järnarket till vinklar eller kurvor. Järnarket placeras mellan en stans och en matris, och stansen tillämpar kraft för att böja materialet. Denna operation ses ofta vid tillverkning av parentes och ramar. Till exempel görs ofta de konsoler som används för att stödja elektrisk utrustning genom att böja järnplåtar. Böjningsvinkeln och radien måste kontrolleras noggrant för att uppfylla designkraven.

2.2.3 Djup ritning

Djup ritning är en mer komplex stämpeloperation som används för att skapa tre dimensionella delar. Ett platt järnark dras in i en mathålrum för att bilda en kopp - som eller mer komplex form. Fordonsbränsletankar tillverkas ofta genom djup ritning av järnplåtar. Denna process kräver exakt kontroll av tomma - hållkraften, stanshastigheten och formkonstruktionen för att förhindra defekter som rynkor eller rivning av materialet.

2.3 Post - Stampingbehandlingar

2.3.1 Avborrning

Efter stämpling har delarna ofta skarpa kanter och burrs. Deburring är nödvändig för att ta bort dessa brister. Detta kan göras genom mekaniska metoder som slipning eller användning av debureringsverktyg. Deburring förbättrar inte bara säkerheten för att hantera delarna utan förbättrar också deras utseende och funktionalitet. Till exempel, i delar som måste monteras, kan burrs störa korrekt montering.

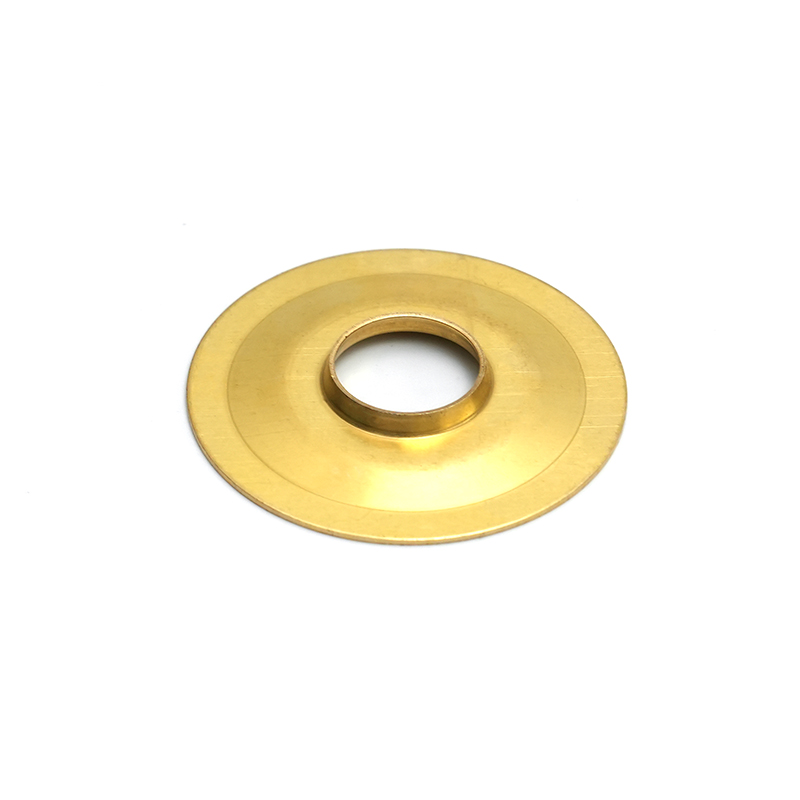

2.3.2 ytbehandling

Ytbehandling utförs för att förbättra korrosionsbeständigheten och utseendet på järnstämpeldelarna. En vanlig metod är elektroplätering, där ett tunt lager av metall såsom zink eller nickel avsätts på järndelens yta. Zinkplätering, även känd som galvanisering, används allmänt för att skydda järndelar från rostning, särskilt i utomhusapplikationer. Ett annat alternativ är målning, som kan ge både skydd och en dekorativ finish.

3. Tillämpningar av järnstämpeldelar

3.1 Bilindustrin

Inom fordonsindustrin används järnstämpeldelar i stor utsträckning. Kroppspaneler, såsom dörrar, huvor och fendrar, är gjorda av järnark genom stämpling. Dessa delar måste vara lätta men ändå starka för att säkerställa fordonets säkerhet och prestanda. Dessutom är strukturella komponenter som chassidelar och upphängningsfästen också järnstämpeldelar. Till exempel består chassit på en bil av flera stämplade järnkomponenter som ger nödvändig styvhet och stöd.

3.2 Elektronikindustri

Elektronikindustrin använder järnstämpeldelar i olika applikationer. Till exempel, i tillverkningen av elektroniska kapslingar, stämplas järnplåtar i de nödvändiga formerna för att hysa elektroniska komponenter. Dessa kapslingar måste vara väl bildade för att skydda den känsliga elektroniken inifrån från yttre faktorer som damm och fukt. Järnstämpeldelar används också vid produktion av kylflänsar, vilket hjälper till att sprida värme som genereras av elektroniska anordningar. De exakta formerna av kylflänsar uppnås genom stämpling för att maximera deras värme -överföringseffektivitet.

3.3 Maskiner och tillverkning av utrustning

I tillverkning av maskiner och utrustning spelar järnstämpeldelar en viktig roll. Växlar, som är viktiga komponenter i många maskiner, är ofta tillverkade av järn genom stämpling och efterföljande bearbetningsprocesser. Stämpelprocessen hjälper till att skapa växelformen, och sedan utförs bearbetningsoperationer för att uppnå den erforderliga precisionen. Andra delar som maskinramar och konsoler är också vanligtvis gjorda av järnstämpeldelar. Dessa delar måste vara tillräckligt starka för att stödja de olika komponenterna i maskinerna och tåla de mekaniska spänningarna under drift.

4. Fördelar med järnstämpeldelar

4.1 Hög produktionseffektivitet

Stämpelprocessen är mycket effektiv för massproduktion. När Dies är designade och inställda kan ett stort antal delar produceras på kort tid. Moderna pressar kan fungera i höga hastigheter, med vissa kapabla att utföra hundratals stämplingsoperationer per minut. Denna produktion med hög hastighet gör att järnstämpeldelar är lämpliga för industrier med högvolymkrav, såsom bil- och konsumentvaruindustrin.

4.2 Kostnad - Effektivitet

Som nämnts tidigare är järn ett relativt billigt material. Förutom den låga materialkostnaden är stämpelprocessen i sig kostnad - effektiv för storskalig produktion. Användningen av Dies möjliggör en jämn produktion av delar med minimalt materialavfall. När den initiala investeringen i dörrrätten görs minskar kostnaden per del avsevärt när produktionsvolymen ökar. Denna kostnad - Effektivitet gör att järnstämpeldelar är till ett attraktivt alternativ för tillverkare som vill hålla produktionskostnaderna nere.

4.3 God dimensionell noggrannhet

Stämpel kan uppnå hög dimensionell noggrannhet. Precisionen i Dies och kontrollen av stämplingsprocessen säkerställer att de producerade delarna uppfyller de nödvändiga dimensionella toleranserna. Denna noggrannhet är avgörande för delar som måste monteras med andra komponenter. Till exempel, inom fordonsindustrin, måste delar som motorfästen ha exakta dimensioner för att säkerställa korrekt passform och funktion i motorrummet.

5. Utmaningar och lösningar i järnstämpel

5.1 Material - Relaterade utmaningar

5.1.1 Variabilitet i materiell kvalitet

Kvaliteten på järnmaterial kan variera från parti till parti. Detta kan leda till skillnader i materialets formbarhet och mekaniska egenskaper, vilket påverkar stämplingsprocessen. Till exempel, om järnarket har inkonsekvent hårdhet, kan det orsaka ojämn deformation under stämpling. För att ta itu med detta bör tillverkarna källa material från tillförlitliga leverantörer och genomföra grundlig materialprovning före produktionen. Implementering av ett kvalitetskontrollsystem för inkommande material kan hjälpa till att säkerställa att endast material som uppfyller de nödvändiga standarderna används.

5.1.2 Variationer av materialtjocklek

Lite variationer i tjockleken på järnark kan också utgöra problem vid stämpling. Tjockare eller tunnare områden i arket kan leda till inkonsekventa resultat, såsom skillnader i djupet på ritade delar eller noggrannheten för stansade hål. För att mildra detta kan tillverkare använda avancerade mätningstekniker för att upptäcka tjockleksvariationer i materialet före stämpling. Dessutom kan justering av stämpelparametrarna, såsom stanskraften eller tomt kraftkraft, baserat på den uppmätta tjockleken hjälpa till att förbättra kvaliteten på de slutliga delarna.

5.2 Die - Relaterade utmaningar

5.2.1 Die Wear

Die slitage är en vanlig fråga i stämpelprocessen. Den upprepade kontakten mellan matrisen och järnmaterialet under stämpling kan göra att matrisytan sliter över tiden. Detta kan leda till en förlust av dimensionell noggrannhet i de stämplade delarna och en ökning av förekomsten av defekter såsom burrs. För att minska matslitage används ofta matmaterial med hög hårdhet och slitstyrka, såsom verktygsstål,. Dessutom kan applicering av ytbeläggningar på matriserna, såsom titannitridbeläggningar, ytterligare förbättra deras slitmotstånd. Regelbundet underhåll, inklusive rengöring och polering, är också avgörande för att förlänga livslängden.

5.2.2 Die designkomplexitet

Att designa dör för komplexa utformade järnstämpeldelar kan vara utmanande. Die måste utformas på ett sådant sätt att den exakt kan bilda den önskade formen och samtidigt säkerställa korrekt materialflöde under stämpel. För delar med intrikata geometrier kan flera stämpeloperationer krävas, vilket bidrar till komplexiteten i Die -designen. För att övervinna detta används dator - Aided Design (CAD) och Computer - Aided Engineering (CAE) -verktyg. Dessa verktyg gör det möjligt för designers att simulera stämplingsprocessen, analysera materialflödet och optimera matningsdesignen innan du tillverkar den faktiska matrisen.

6. Framtida trender i järnstämpeldelar

6.1 Avancerade materialapplikationer

När tekniken utvecklas utvecklas nya typer av järnbaserade material med förbättrade egenskaper för stämplingsapplikationer. Till exempel blir Advanced High -Strength Steels (AHSS) alltmer populära inom bilindustrin. Dessa stål erbjuder högre styrka - till - viktförhållanden, vilket kan bidra till att minska fordonets vikt samtidigt som säkerheten bibehålls. I framtiden kan vi förvänta oss att se mer utbredd användning av sådana avancerade material i järnstämpeldelar, vilket kan leda till lättare och mer bränsleeffektiva produkter i olika branscher.

6.2 Automation och precision vid stämpel

Automation kommer att spela en viktig roll i framtiden för järnstämpel. Automatiserade stämplingslinjer kan förbättra produktionseffektiviteten, minska arbetskraftskostnaderna och förbättra konsistensen i delkvaliteten. Roboter kan användas för att ladda och lossa material, och avancerade sensorer kan övervaka stämplingsprocessen i realidid, vilket gör justeringar efter behov för att säkerställa optimal prestanda. Dessutom kommer användningen av precision - kontrollerade pressar och avancerad matningstekniker att fortsätta att förbättra den dimensionella noggrannheten för järnstämpeldelar, vilket möjliggör produktion av ännu mer komplexa och högkvalitativa komponenter.

6.3 Hållbara stämpelmetoder

Med den växande betoningen på miljömässig hållbarhet rör sig också järnstämpelindustrin mot mer miljövänliga praxis. Detta inkluderar minskning av materialavfall genom att optimera stämplingsprocesser och återvinning av skrotjärn. Tillverkarna undersöker också användningen av alternativa energikällor i sina produktionsanläggningar för att minska deras koldioxidavtryck. I framtiden kommer hållbara stämpelpraxis sannolikt att bli ett standardkrav, och företag som omfattar dessa metoder kommer att ha en konkurrensfördel på marknaden.