Kopparstämpeldelar används allmänt över olika branscher på grund av deras utmärkta elektriska konduktivitet, termisk motstånd och korrosionsmotstånd. Dessa precisionskomponenter tillverkas genom en metallformningsprocess som kallas stämpel, där kopparark pressas in i specifika former med hjälp av matriser och stansar.

Den här artikeln undersöker fördelar, applikationer, tillverkningsprocesser och viktiga överväganden för att välja kopparstämpeldelar. Vi kommer också att ge insikter i branschtrender och kvalitetsstandarder för att hjälpa dig att fatta välgrundade beslut.

Fördelar med kopparstämpeldelar

Koppar är ett föredraget material för stämplade delar på grund av dess unika egenskaper:

- Hög elektrisk konduktivitet - Idealisk för elektriska kontakter, terminaler och samlingar.

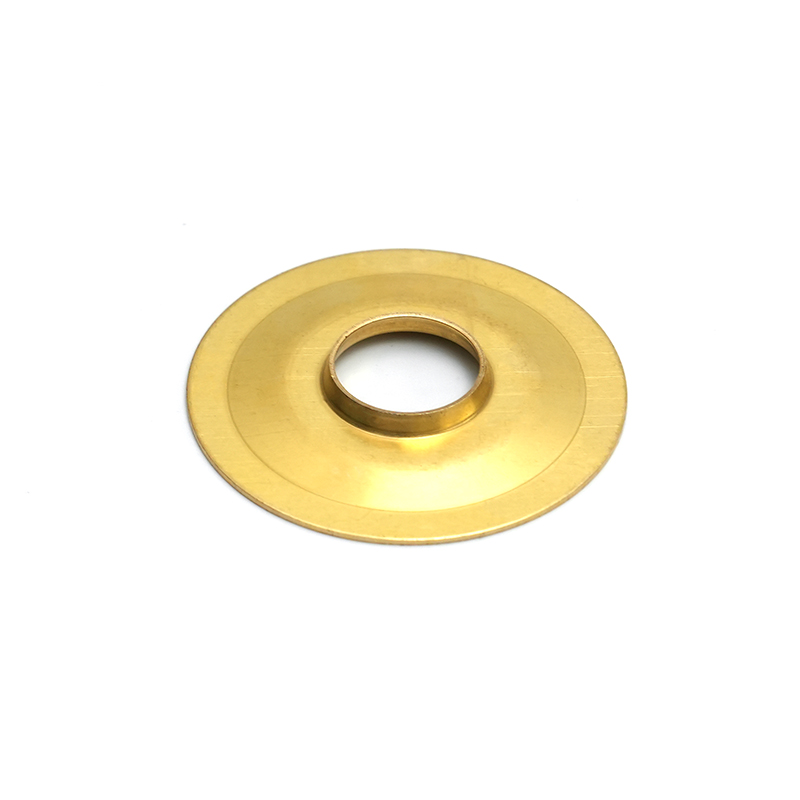

- Utmärkt värmeledningsförmåga - Används i kylflänsar och kylkomponenter.

- Korrosionsmotstånd - Lämplig för hårda miljöer.

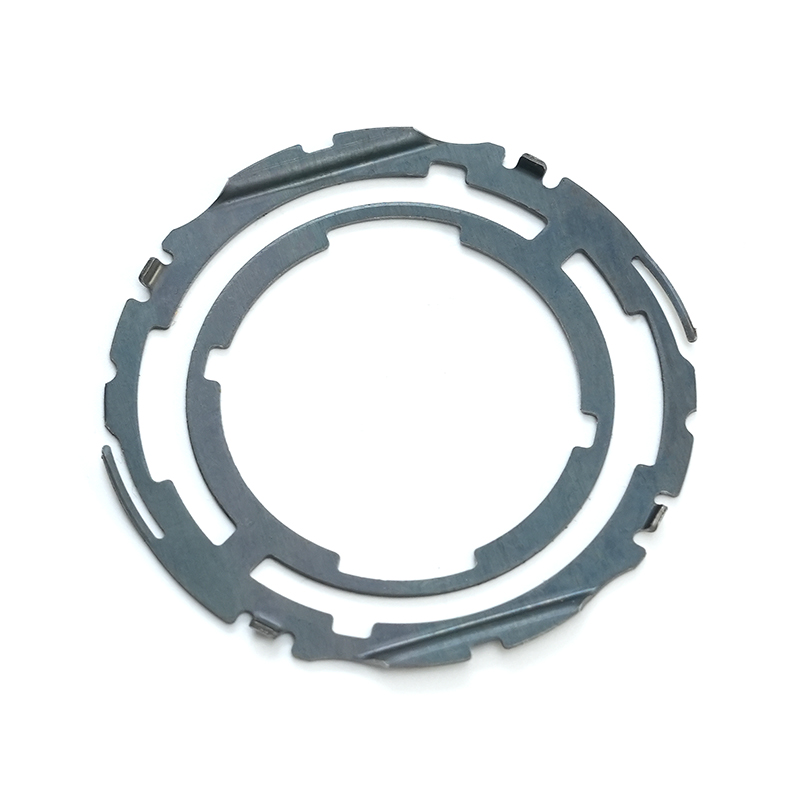

- Smidighet och duktilitet - enkelt formas till komplexa former utan sprickor.

- Långt liv -resistent mot slitage, säkerställa hållbarhet i höganvändningsapplikationer.

Vanliga tillämpningar av kopparstämpeldelar

Kopparstämpel är viktiga i flera branscher:

| Industri | Ansökningar |

| Elektronik | Kontakter, terminaler, reläer, omkopplare, brytare. |

| Bil | Batterikontakter, sensorer, säkringslådor, ledningsnätkomponenter. |

| Förnybar energi | Solpanelanslutningar, inverterkomponenter, elektriska system för vindkraftverk. |

| Telekommunikation | RF -skärmning, antennkomponenter, signalöverföringsdelar. |

| Medicinsk utrustning | Precisionselektroder, diagnostiska utrustningskomponenter. |

Tillverkningsprocess av kopparstämpeldelar

Produktionen av högkvalitativa kopparstämpel involverar flera steg:

1. Materialval

- Ren koppar (C11000) för hög konduktivitet.

- Kopparlegeringar (mässing, brons) för förbättrad styrka och korrosionsbeständighet.

2. Blanking

- Ark skärs i mindre ämnen innan de bildas.

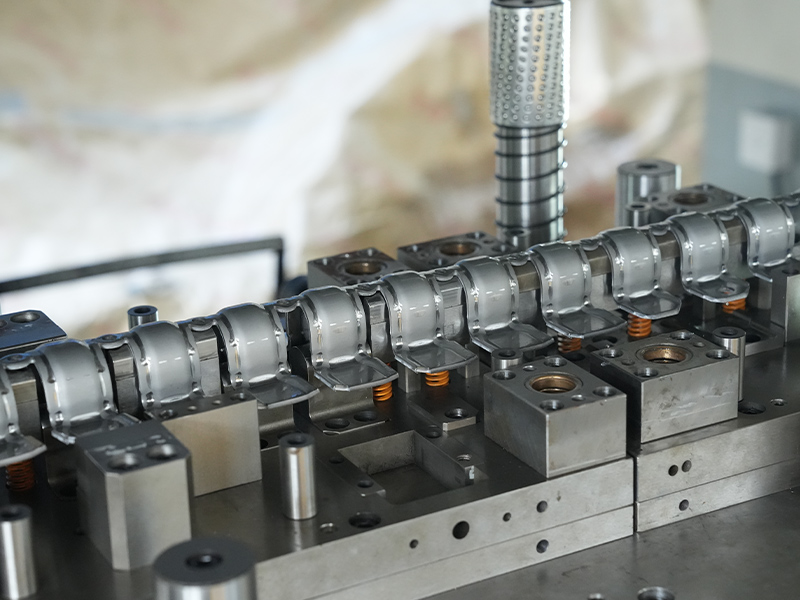

3. Stamping/formning

- Dies Forma koppar i önskad form genom stansning, böjning eller djup ritning.

4. Efterbehandling

- Deburring, plätering (tenn, nickel eller silver) eller glödgning för förbättrad prestanda.

5. Kvalitetsinspektion

- Dimensionella kontroller, konduktivitetstester och stresstester säkerställer tillförlitlighet.

Viktiga överväganden när du väljer kopparstämpeldelar

För att säkerställa optimal prestanda, tänk på följande faktorer:

1. Materialklass

- Elektrolytisk tuff tonhöjd (ETP) koppar (C11000): Bäst för elektriska applikationer.

- Kopparlegeringar (C26000 mässing, C51000 fosforbrons): Används där styrka och slitmotstånd är kritiska.

2. Precision och toleranser

- Täta toleranser (± 0,05 mm) är nödvändiga för högpresterande elektronik.

3. Ytfinish

- Plätering (tenn, nickel eller guld) kan krävas för korrosionsbeständighet eller lödbarhet.

4. Produktionsvolym

- Progressiv stämpel för beställningar med hög volym.

- Verktyg-och-mat-metoder för anpassade delar med låg volym.

Branschtrender inom kopparstämpel

- Miniatyrisering -Efterfrågan på mindre komponenter med hög precision inom elektronik.

- Hållbar tillverkning - Ökad användning av återvunnen koppar.

- Automatisering - CNC och robotstämpel förbättrar effektiviteten och konsistensen.

- Högfrekventa ansökningar - 5G- och IoT -enheter kräver avancerade kopparstämpel.

Kvalitetsstandarder för kopparstämplade delar

För att säkerställa tillförlitlighet följer tillverkarna branschstandarder som:

- ASTM B370 (Kopparark/remsa för elektriska applikationer)

- ISO 9001 (Kvalitetshanteringssystem)

- ROHS & REACH Compliance (Begränsning av farliga ämnen)

Slutsats

Kopparstämpeldelar spelar en avgörande roll i moderna industrier och erbjuder oöverträffad konduktivitet, hållbarhet och mångsidighet. Oavsett om det är för elektronik, bil- eller förnybar energiapplikationer, är att välja rätt material, precisionsnivå och tillverkningsprocess nyckeln till prestanda.

Genom att förstå produktionsmetoderna, applikationerna och branschtrenderna kan företag fatta välgrundade beslut vid inköp av kopparstämpel. När tekniken går framåt kommer efterfrågan på högkvalitativ, precisionskonstruerad kopparkomponenter att fortsätta växa.