Förstå grundorsakerna till ytskador

Att effektivt förhindra repor börjar med att förstå var och hur de uppstår i produktionsarbetsflödet. De främsta gärningsmännen är inte alltid uppenbara. Nötning kan inträffa under utkastning av delar från stansformen, under hantering och överföring mellan operationer, i sopkärl eller behållare, under sekundära processer som gradning och till och med i slutförpackning. Den inneboende hårdheten hos rostfritt stål, trots att den motstår deformation, kan vara förvånansvärt känslig för skavning och skador när två metallytor glider mot varandra under tryck, överför material och skapar synliga repor. Att känna igen dessa friktionspunkter är det första steget mot att implementera riktade motåtgärder.

Proaktiva strategier: Förebyggande vid källan

Förmildrande skador måste börja redan i början av tillverkningsprocessen. Målet är att skapa en miljö där ytkontakt kontrolleras, dämpas eller elimineras.

Verktyg och formdesign för skydd

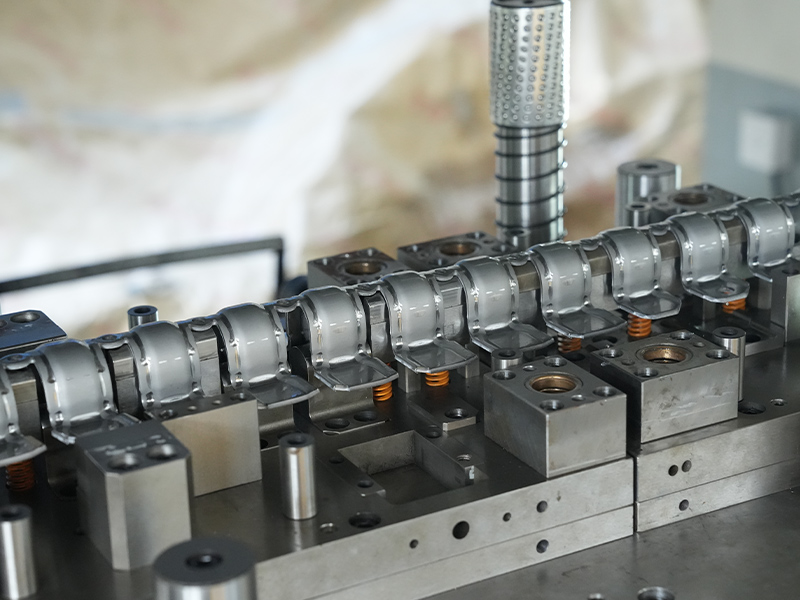

Utformningen och underhållet av själva stämplingsformen är avgörande. Viktiga metoder inkluderar:

- Använd polerade formytor med en ytfinish av hög kvalitet (t.ex. #8 spegelpolering) i områden som kommer i kontakt med delens kritiska ytor.

- Ange lämpliga formmaterial som härdat verktygsstål eller hårdmetallskär för att motstå slitage som kan skapa grader och defekter som repar delar.

- Implementering av kontrollerade utstötningssystem med hjälp av kvävefjädrar eller dämpade stift för att säkerställa att delar släpper smidigt och inte dras över stålytor.

- Applicering av specialiserade beläggningar, såsom titannitrid (TiN) eller diamantliknande kol (DLC), på formkomponenter för att minska friktion och limslitage (skada).

Material- och processval

Att välja rätt rostfritt stålkvalitet och processparametrar kan avsevärt påverka ytkänsligheten. Glödgat eller mjukare humör kan vara mer benägna att repa än helhårt material, även om de är lättare att forma. Med hjälp av skyddsfilmer, antingen temporära avdragbara polymerlager applicerade på spolen innan stansning eller flytande smörjmedel med anti-repor tillsatser, skapar en offerbarriär under formning och hantering.

Hanteringsprotokoll: Människo- och arbetsflödesfaktorn

Även med perfekt verktyg är felaktig hantering en ledande orsak till skador. Att upprätta och tillämpa strikta hanteringsprotokoll är inte förhandlingsbart för delar med hög finish.

- Operatörsutbildning: Personal måste bära rena, luddfria handskar av bomull eller nitril för att förhindra fingeravtryck och direkt metallkontakt. De bör tränas i att hantera delar i kanter eller icke-kritiska ytor.

- Arbetsstationsdesign: Använd vadderade, icke-slipande ytor (t.ex. PVC, filt eller silikonmattor) vid alla arbetsstationer, inspektionsområden och förpackningsstationer.

- Separering och förvaring av delar: Låt aldrig stämplade delar tumla eller gnugga ihop i bulk. Använd separatorer, avdelare eller enskilda fack i brickor. För lagring under processen, stapla delar med skyddande mellanläggspapper eller skum.

Kontrollerade miljöer för sekundär verksamhet

Processer som svetsning, slipning, polering och rengöring innebär höga risker. Isolera dessa operationer fysiskt eller temporärt från rena monteringsområden. Dedikerade verktyg och fixturer bör användas för att förhindra korskontaminering med kolstål eller slipande skräp. Använd till exempel stålhjul och borstar som endast är av rostfritt stål. Automatiserade rengöringssystem (ultraljud, passivering) föredras framför manuell skrubbning, vilket kan orsaka inkonsekvent repor.

Förpackning: Det sista försvarsskiktet

Förpackning är det sista, kritiska steget för att bevara ytintegriteten genom frakt. Förpackningen måste immobilisera delen helt. Vanliga effektiva metoder inkluderar:

| Förpackningsmetod | Bäst för | Nyckelmaterial |

| VCI-förpackning (Volatile Corrosion Inhibitor). | Förhindrar korrosion och lätt nötning | VCI-papper, skum eller film |

| Custom Foam Cavity | Högvärdiga eller ömtåliga delar med komplex geometri | Polyeten eller polyuretanskum |

| Fackförsedda plastbrickor | Små till medelstora delar med hög volym | Statiskt avledande eller ledande plast |

| Krymp / Stretch Wrap med kantskydd | Stora, platta delar eller sammansatta enheter | Polyetenfilm med hörnskydd av skum |

Inspektion, sortering och korrigerande åtgärder

En robust kvalitetskontrollprocess är avgörande för att fånga upp och åtgärda ytdefekter. Inspektion bör ske under kontrollerad belysning (ofta LED-vitt ljus) i viktiga skeden: efter stämpling, efter sekundära operationer och före slutförpackning. Upprätta tydliga, provbaserade acceptabla kvalitetsgränser (AQL) för ytrepor, definiera tillåten längd, djup och plats. Alla delar som inte uppfyller kraven bör sättas i karantän. För mindre defekter kan en kontrollerad, godkänd poleringsprocedur med progressivt finare slipmedel (t.ex. från Scotch-Brite-band till finkorniga polermedel) användas för omarbetning, men detta måste hanteras noggrant för att undvika att kritiska dimensioner ändras.

Bygga en kultur av ytmedvetande

I slutändan förhindrar repor på Stämplingsdelar i rostfritt stål är inte en enstegsfix utan ett omfattande system. Det kräver integrering av överväganden från den första konstruktionen och verktygskonstruktionen fram till sjöfarten. De mest framgångsrika tillverkarna främjar en kultur där varje teammedlem, från pressoperatören till förpackningsspecialisten, förstår sin roll för att bevara ytintegriteten. Detta uppnås genom kontinuerlig utbildning, tydliga standardoperativa procedurer (SOP) för hantering och investeringar i rätt skyddsmaterial och utrustning, och se dem inte som kostnader utan som väsentliga garantier för produktkvalitet och kundnöjdhet.