Förstå kopparstämplingsdelar och deras industrianvändning

Kopparstämplade delar är precisionsformade komponenter skapade genom att stansa koppar- eller kopparlegeringsplåtar till specifika former. Deras utmärkta elektriska ledningsförmåga, termiska prestanda och korrosionsbeständighet gör dem viktiga i många sektorer. Till skillnad från generiska metalldelar kräver kopparstämplingsdelar noggrann dimensionskontroll och ytkvalitet på grund av deras roll i elektriska system och mekaniska sammansättningar med hög cykel.

Branscher som är starkt beroende av kopparstämplingsdelar inkluderar:

- Elektrisk och elektronik — för kontakter, plintar och samlingsskenor;

- Automotive — för sensorer, reläer, kontakter och EV-batterisystem;

- Telekommunikation — för RF-kontakter och ledande skärmar;

- Industrimaskiner — för slitstarka kontakter och kylflänsar.

Materialval för kopparstämplingsdelar

Att välja rätt kopparmaterial är avgörande för stämplingsprestanda och slutanvändningsfunktionalitet. Materialegenskaper påverkar formbarhet, styrka, konduktivitet och kostnad. Vanliga kopparmaterial inkluderar ren koppar och kopparlegeringar som mässing och brons.

Ren kopparkvaliteter

Ren koppar (C11000, C10100-serien) erbjuder den högsta elektriska och termiska ledningsförmågan bland tekniska metaller. Den är idealisk för strömkontakter och högströmsskenor där minimalt motstånd är kritiskt. Men ren koppar har lägre draghållfasthet jämfört med många legeringar, vilket kräver noggrann processkontroll för att undvika sprickbildning under stämpling.

Vanliga kopparlegeringar: Mässing och brons

Kopparlegeringar som mässing (koppar-zink) och brons (koppar-tenn) förbättrar styrkan och slitstyrkan samtidigt som de bibehåller rimlig ledningsförmåga. Mässing används ofta för terminaler och fjäderkontakter på grund av dess balans mellan formbarhet och mekanisk styrka. Bronsvarianter väljs för miljöer som kräver förbättrad korrosionsbeständighet eller friktionsprestanda.

Designprinciper för kopparstämplingsdelar

Effektiv design för kopparstämpeldelar går utöver enkla former. Bra design underlättar tillverkningen, minskar skrot och säkerställer funktionell prestanda. Följande principer vägleder ingenjörer under utveckling av delar:

- Upprätthåll enhetlig väggtjocklek: Ojämn tjocklek kan orsaka revor eller återfjädring under formningen.

- Undvik skarpa inre hörn: Använd radier för att förbättra materialflödet och minska spänningskoncentrationerna.

- Minimera grader och skarpa kanter: Specificera toleranser och finishkrav för att minska sekundära gradningskostnader.

- Tänk på Springback-effekter: Kopparlegeringar kan fjädra tillbaka efter formning; konstruktionsbidrag kompenserar för detta.

Tolerans och funktionsspecifikationer

Kopparstämplingsdelar kräver ofta snäva toleranser på grund av att de passar ihop med andra mekaniska eller elektriska enheter. Ange toleranser efter funktion — till exempel kontaktbredder som påverkar strömkapaciteten eller stiftdiametrar som passar hus. Snävare toleranser kan öka verktygens komplexitet och kostnad, så balansera designbehov med produktionsgenomförbarhet.

Tillverkningsprocesser för kopparstämplingsdelar

Kopparstämpling innebär omvandling av platt plåt eller spolmaterial till komplexa delar med hjälp av formar och pressar. Flera processvariationer passar olika volymer och geometrier:

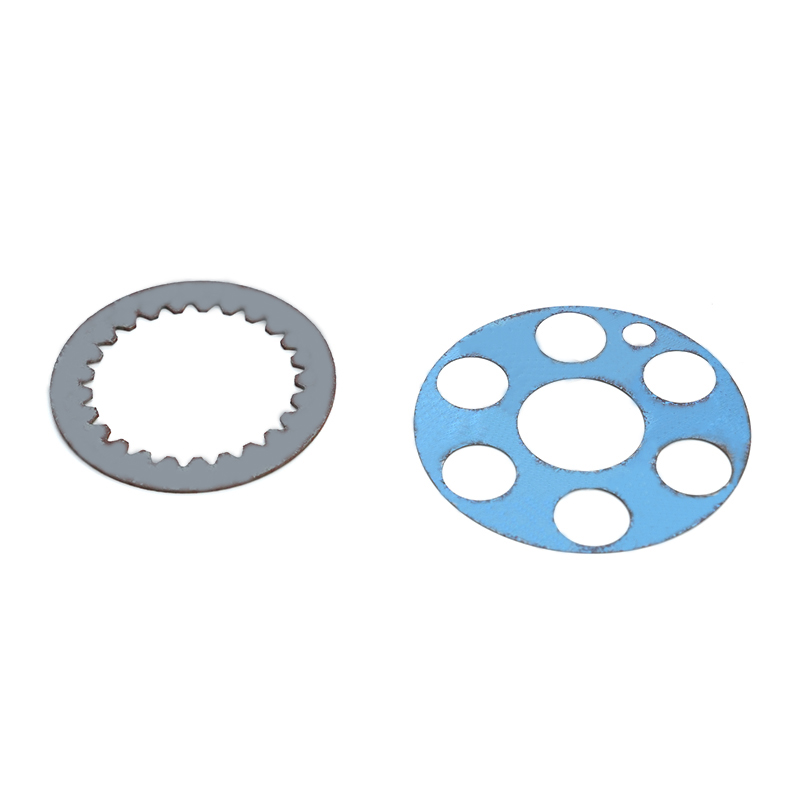

Blanking och Piercing

Blankering skär den ursprungliga formen från ett ark eller en spole. Piercing skapar hål eller inre utskärningar. Dessa operationer sker ofta i de första stadierna av progressiva stansar för att producera repeterbara egenskaper. Högprecisionsstansning minskar gradbildning och förbättrar nedströmsformningskvaliteten.

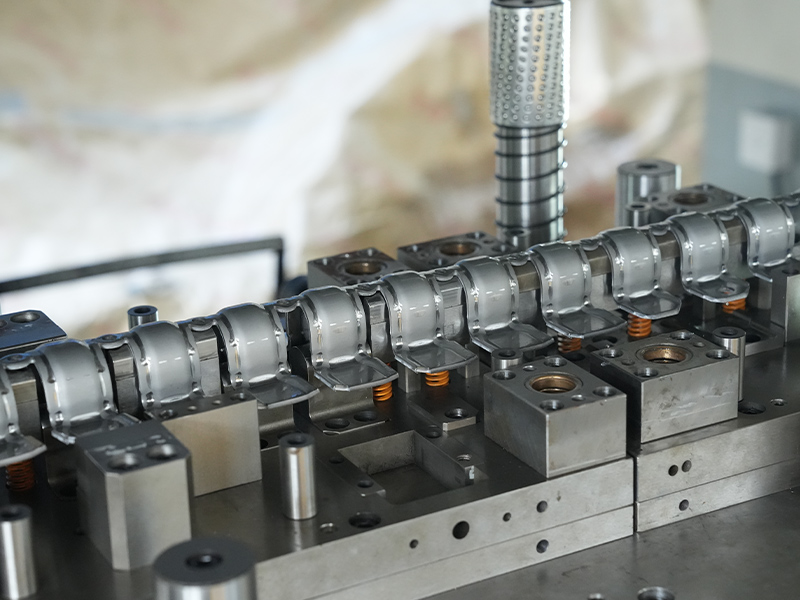

Progressiv stansning

Progressiv formstämpling använder en serie stationer på en enda formsats. Varje station lägger till operationer som bockning, myntning eller formning för att bygga kompletta delar i en presscykel. Progressiv stansning är idealisk för stora volymer på grund av dess hastighet och repeterbarhet, men verktygskostnaderna är högre än enkla stansar, vilket gör den bäst för medelstora till stora produktionsserier.

Fin blankning för precisionskanter

Finblanking är en specialiserad process för delar som kräver mycket jämna kanter och snäv dimensionskontroll. Den använder precisionsbearbetade formar med högt tryck för att minska distorsion. Även om det är dyrare än konventionell stämpling, ger finstansning delar med utmärkt geometrisk noggrannhet, lämplig för kritiska elektriska kontakter eller mekaniska precisionskomponenter.

Verktyg och pressval för kopparstämpling

Valet av verktyg och pressar påverkar direkt produktionskvalitet, cykeltid och kostnad. Kopparmaterial har god duktilitet men kan härda snabbt, så verktygen måste vara robusta och exakt inriktade.

Matrismaterial och beläggningar

Verktygsstål med hög kolhalt som A2 eller D2 är vanliga för stansverktyg på grund av slitstyrka och seghet. För stora volymer kan verktygsstål få beläggningar som TiN eller DLC för att minska friktionen och förlänga livslängden. Fina stansdynor kräver ofta ännu hårdare material och oftare underhåll.

Trycktyper för kopparstämpling

Mekaniska pressar erbjuder hög hastighet och repeterbarhet för progressiv stämpling. För precisionsoperationer eller längre slag kan hydrauliska pressar väljas. Servopressar ger programmerbar kontroll för variabel hastighet och uppehållstid, vilket förbättrar formningskontrollen för komplexa geometrier.

Kvalitetskontroll och inspektion av kopparstämplingsdelar

Kvalitetssäkring säkerställer att kopparstämpeldelar uppfyller specificerade prestandakriterier. En robust inspektionsplan minskar skrot och omarbetning samtidigt som delarnas tillförlitlighet förbättras.

Dimensionell inspektion

Använd kalibrerade mätare, CMM (Coordinate Measuring Machine) eller optiska komparatorer för att verifiera kritiska dimensioner. För körningar med stora volymer kan automatiserade visionsystem inspektera funktioner inline för att fånga avvikelser tidigt.

Ytfinish och gradkontroll

Ytfinish påverkar det elektriska kontaktmotståndet och monteringspassningen. Inspektera ytor för repor, gropar eller grader. Gradning kan vara nödvändig genom trumling, borstning eller mikrogradningsprocesser. Ange krav på ytfinish i mikron (Ra) för klarhet.

Mekanisk och elektrisk provning

Beroende på applikation, testa för draghållfasthet, böjprestanda och konduktivitet. Elektriska kontakter bör testas för kontaktresistans under belastning. Dokumentera testprotokoll för att säkerställa repeterbarhet och överensstämmelse med kundstandarder.

Kostnadsfaktorer och ledtidsöverväganden

Att uppskatta kostnad och ledtider tidigt i projektet hjälper till att ställa realistiska förväntningar. Primära kostnadsdrivkrafter inkluderar materialtyp, delkomplexitet, verktygsdesign och produktionsvolym. Kopparlegeringar tenderar att vara dyrare än stål eller aluminium, så designoptimering kan minska avfall och lägre kostnader.

| Kostnadsfaktor | Inverkan | Anteckningar |

| Materialtyp | Hög | Legeringar vs ren koppar |

| Verktygskomplexitet | Hög | Progressiva vs enkla dies |

| Produktionsvolym | Medium | Stordriftsfördelar |

| Inspektionskrav | Medium | Inline kontra slutinspektion |

Ledtiden påverkas av verktygsdesign och godkännandecykler. Anpassade progressiva stansar kan kräva flera veckors design och provkörningar, medan enkla stämplingsverktyg kan levereras snabbare. Tidig kontakt med leverantörer hjälper till att minska förseningar.

Välja rätt kopparstämpelleverantör

Att välja en leverantör med expertis inom kopparstämpling säkerställer kvalitet och snabb leverans. Utvärdera potentiella partners baserat på verktygskapacitet, materialerfarenhet, produktionskapacitet och inspektionssystem. Begär prover eller prototyper för att validera kapacitet innan du bestämmer dig för stora körningar.